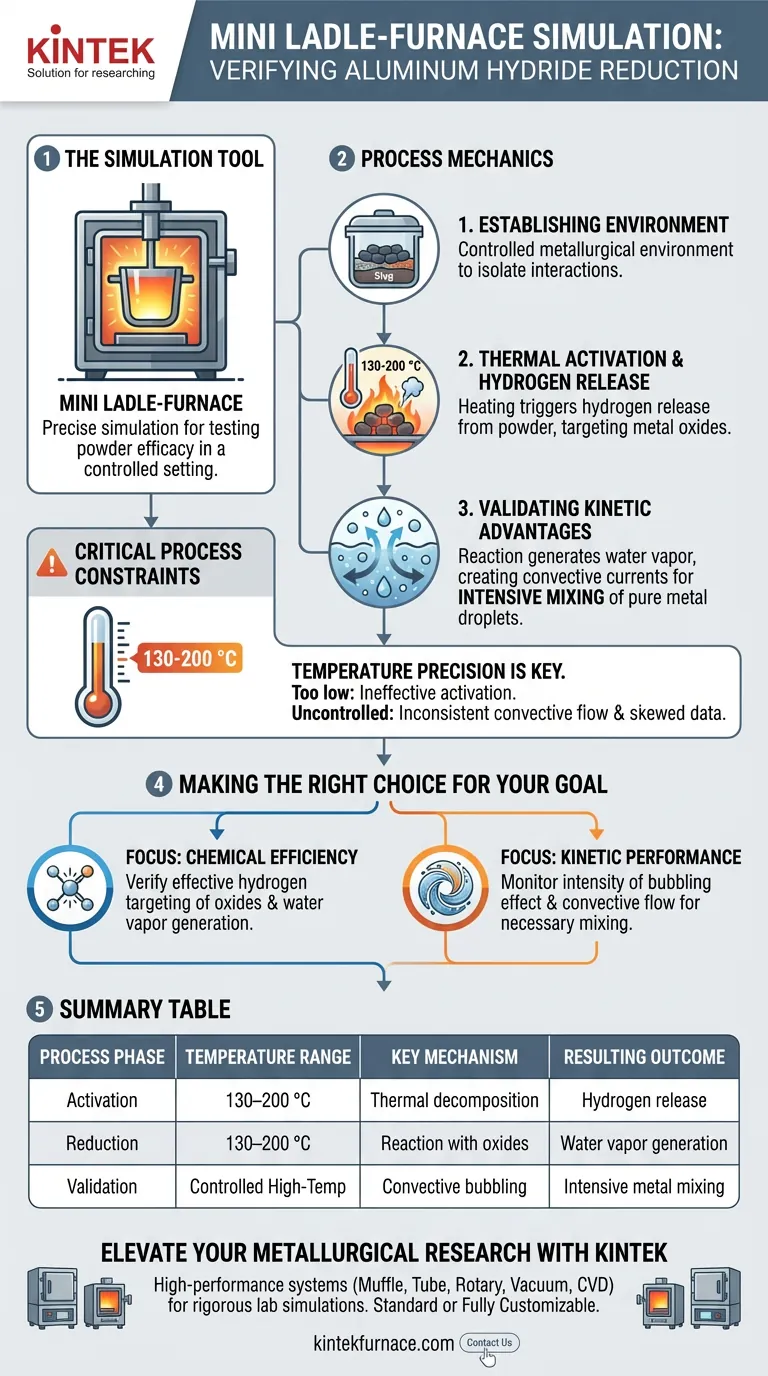

Un mini horno cuchara sirve como una herramienta de simulación precisa para probar la eficacia del polvo de hidruro de aluminio en un entorno controlado. Funciona calentando briquetas que contienen el polvo dentro de una capa de escoria a un rango de temperatura específico, lo que desencadena una reacción química que reduce los óxidos metálicos y valida el comportamiento cinético de los materiales.

La simulación valida la efectividad de la reducción de alumino-hidrógeno al inducir una interacción dinámica entre el hidrógeno liberado y el entorno fundido. Este proceso genera vapor de agua y corrientes convectivas, que son esenciales para la mezcla intensiva y la separación de gotas de metal puro.

La Mecánica de la Simulación

Establecimiento del Entorno

El mini horno cuchara está diseñado para crear un entorno metalúrgico controlado. Este aislamiento permite a los investigadores observar interacciones químicas específicas sin las variables presentes en las operaciones industriales a gran escala.

Activación Térmica

El proceso comienza cuando las briquetas que contienen polvo de hidruro de aluminio se introducen en la capa de escoria. El sistema se calienta a un rango crítico de 130 a 200 °C.

Liberación de Hidrógeno

Al alcanzar esta ventana de temperatura, el polvo crea una reacción donde se libera hidrógeno. Este hidrógeno se dirige y reduce los óxidos metálicos presentes en la mezcla.

Validación de Ventajas Cinéticas

El Papel del Vapor de Agua

La reacción de reducción produce vapor de agua como subproducto. En esta simulación, el vapor actúa como un agente de aflojamiento dentro de la capa de escoria.

Creación de Dinámica de Fluidos

La liberación de vapor crea un efecto de burbujeo distintivo. Este burbujeo impulsa el flujo de fluidos convectivos a lo largo de la mezcla fundida.

Mezcla Intensiva

El flujo convectivo promueve la mezcla intensiva de gotas de metal puro dentro del acero fundido. Esta agitación física es el indicador clave que valida las ventajas cinéticas del proceso de reducción de alumino-hidrógeno.

Restricciones Críticas del Proceso

Precisión de la Temperatura

El éxito de esta verificación depende completamente del mantenimiento de la ventana de temperatura específica de 130-200 °C.

Si la temperatura es demasiado baja, el mecanismo de liberación de hidrógeno puede no activarse lo suficiente para reducir los óxidos. Si el calentamiento no se controla, la tasa de generación de vapor de agua puede diferir, alterando el flujo convectivo y distorsionando los datos sobre la efectividad cinética.

Tomando la Decisión Correcta para su Objetivo

Al analizar los resultados de una simulación de mini horno cuchara, concéntrese en los indicadores físicos específicos que se alinean con sus objetivos.

- Si su enfoque principal es la Eficiencia Química: Verifique que la liberación de hidrógeno se dirija eficazmente a los óxidos metálicos, lo que resulta en la generación de vapor de agua.

- Si su enfoque principal es el Rendimiento Cinético: Monitoree la intensidad del efecto de burbujeo y el flujo convectivo para garantizar que cree la mezcla necesaria de gotas de metal.

Este método de simulación proporciona la prueba definitiva requerida para validar el proceso de alumino-hidrógeno antes de pasar a aplicaciones más grandes.

Tabla Resumen:

| Fase del Proceso | Rango de Temperatura | Mecanismo Clave | Resultado Obtenido |

|---|---|---|---|

| Activación | 130–200 °C | Descomposición térmica de briquetas | Liberación de hidrógeno |

| Reducción | 130–200 °C | Reacción con óxidos metálicos | Generación de vapor de agua |

| Validación | Alta Temperatura Controlada | Burbujeo convectivo y flujo de fluidos | Mezcla intensiva de metales |

Mejore su Investigación Metalúrgica con KINTEK

¿Listo para validar sus procesos de reducción con precisión? Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, de vacío y CVD de alto rendimiento diseñados para rigurosas simulaciones de laboratorio. Ya sea que necesite una configuración estándar o un horno totalmente personalizable adaptado a sus estudios cinéticos únicos, nuestros equipos garantizan la estabilidad y el control de temperatura esenciales para su éxito.

¡Contáctenos hoy mismo para encontrar la solución de alta temperatura perfecta para su laboratorio!

Guía Visual

Referencias

- Gigo Jandieri, Giorgi Sakhvadze. Hydrated aluminum powder for direct alloying of steel and alloys - challenges of the future. DOI: 10.51582/interconf.19-20.03.2024.044

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío (VIM)? Preparación maestra de acero con alto contenido de manganeso

- ¿Cómo funciona un horno de fusión por inducción al vacío (horno VIM)? Logre metales ultrapuros con fusión de precisión

- ¿Cuáles son las aplicaciones de los hornos de fusión por inducción al vacío IGBT? Esencial para la producción de metales de alta pureza

- ¿Por qué se requiere fusión múltiple en un horno de arco de vacío? Lograr aleaciones con memoria de forma de Ni-Mn-Ga uniformes

- ¿Por qué se prefieren los módulos IGBT en las máquinas de fusión? Desbloquee una fusión más rápida y menores costos

- ¿Cómo contribuyen los hornos de fusión al vacío a la preparación de lingotes de acero de manganeso medio de alta pureza?

- ¿Qué factores deben considerarse al seleccionar un horno de inducción para fusión para una empresa? Maximizar la eficiencia y el retorno de la inversión (ROI)

- ¿Por qué utilizar hornos de arco al vacío y fundición por succión en molde de cobre para aleaciones Ti-xNb? Clave para la excelencia en materiales biomédicos