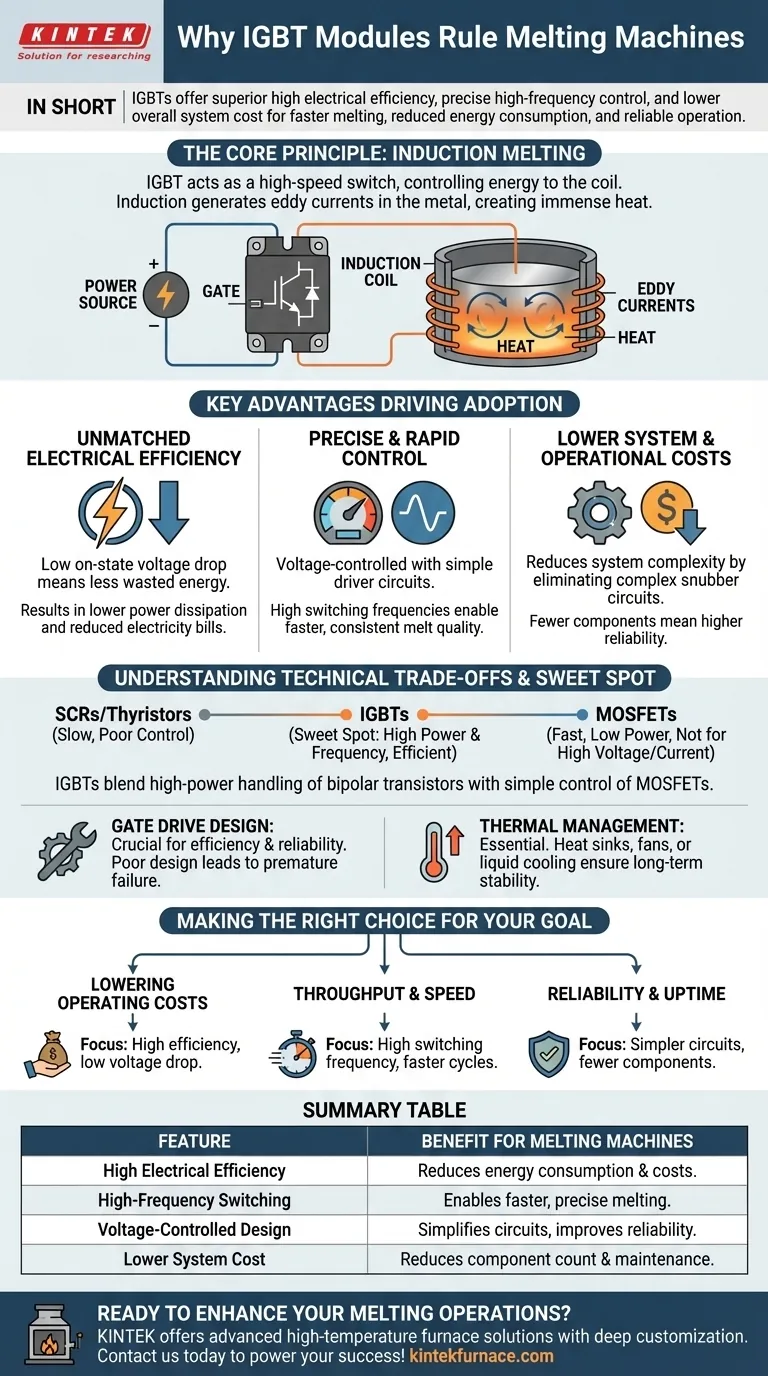

En resumen, los módulos IGBT (Transistor Bipolar de Puerta Aislada) se prefieren en las máquinas de fusión modernas porque ofrecen una combinación superior de alta eficiencia eléctrica, control preciso de alta frecuencia y menor costo total del sistema. Esto permite una fusión más rápida, un menor consumo de energía y un funcionamiento más fiable en comparación con las tecnologías más antiguas.

La razón principal del dominio de los IGBT es que combinan de forma única las capacidades de manejo de alta corriente y alto voltaje de los transistores bipolares más antiguos con el control simple y de baja potencia de los MOSFET, creando el interruptor ideal para la calefacción por inducción de alta potencia.

El Principio Fundamental: Cómo los IGBT Impulsan la Fusión por Inducción

Para entender por qué los IGBT son el componente elegido, primero debemos observar cómo funciona un horno de inducción y el papel crítico que desempeña el componente de conmutación de potencia.

Transformando la Electricidad en Calor

Un horno de inducción no utiliza un elemento calefactor tradicional. En su lugar, utiliza una bobina de alta potencia para generar un campo magnético potente y que cambia rápidamente.

Cuando se coloca material conductor como acero o aluminio dentro de este campo, induce fuertes corrientes eléctricas dentro del propio metal, conocidas como corrientes de Foucault. La propia resistencia eléctrica del metal hace que estas corrientes generen un calor inmenso, fundiéndolo de adentro hacia afuera.

El Papel del IGBT como Interruptor de Alta Velocidad

Todo el proceso depende de un dispositivo que pueda encender y apagar grandes cantidades de corriente eléctrica miles de veces por segundo para crear el campo magnético alterno. Este es el trabajo del módulo IGBT.

El IGBT actúa como un interruptor electrónico increíblemente rápido y robusto, controlando con precisión el flujo de energía hacia la bobina de inducción. Su rendimiento dicta directamente la eficiencia y el control de todo el proceso de fusión.

Ventajas Clave que Impulsan la Adopción de IGBT

Las características de los IGBT se traducen directamente en beneficios operativos y financieros tangibles, convirtiéndolos en el estándar de la industria sobre tecnologías más antiguas como los SCR (Rectificadores Controlados por Silicio).

Eficiencia Eléctrica Inigualable

El objetivo principal de cualquier horno es convertir la electricidad en calor con un mínimo de desperdicio. Los IGBT sobresalen aquí debido a su baja caída de voltaje en estado "on".

Esto significa que cuando el interruptor IGBT está "encendido", presenta muy poca resistencia a la alta corriente que fluye a través de él. Esto resulta en una baja disipación de potencia, lo que significa que se desperdicia menos energía como calor dentro del gabinete de control y se entrega más al metal.

Control Preciso y Rápido

Los IGBT son dispositivos controlados por voltaje. Esto significa que requieren muy poca potencia para encenderse o apagarse, lo que simplifica los circuitos de controlador necesarios para controlarlos. Los circuitos más simples son inherentemente más fiables y menos costosos.

Además, los IGBT pueden operar a frecuencias de conmutación muy altas. Esta velocidad permite un control más fino y sensible sobre el proceso de calentamiento, lo que permite una calidad de fusión más consistente y tiempos de ciclo más rápidos.

Menores Costos del Sistema y Operacionales

Las ventajas técnicas de los IGBT conducen directamente a un menor costo total de propiedad.

Una mayor eficiencia significa menores facturas de electricidad por cada tonelada de metal fundido. La capacidad de operar sin circuitos de amortiguación complejos (que eran necesarios para proteger componentes más antiguos y lentos) reduce la complejidad del sistema, el recuento de componentes y los posibles puntos de falla.

Comprendiendo las Compensaciones Técnicas

Si bien los IGBT son la opción superior para esta aplicación, es importante comprender dónde encajan en el panorama de la electrónica de potencia. Ningún componente es perfecto para cada escenario.

¿Por qué no otros transistores?

Las tecnologías más antiguas como los SCR o tiristores son robustas, pero son muy lentas y difíciles de apagar, lo que ofrece un control deficiente del proceso.

Por otro lado, los MOSFET son extremadamente rápidos, pero normalmente no pueden manejar los voltajes y corrientes muy altos requeridos para grandes hornos de fusión industriales tan eficazmente como los IGBT. El IGBT ocupa un "punto dulce" de alta potencia y capacidad de alta frecuencia.

La Importancia del Diseño del Control de Puerta

Si bien los circuitos de controlador para IGBT son más simples que para tecnologías más antiguas, su diseño sigue siendo crítico. Un control de puerta mal diseñado puede conducir a una conmutación ineficiente, un mayor estrés eléctrico y una falla prematura del módulo IGBT. La implementación adecuada es clave para liberar todo su potencial.

La Gestión Térmica Sigue Siendo Clave

Incluso con alta eficiencia, el pequeño porcentaje de energía perdida como calor dentro del módulo IGBT es significativo en sistemas de alta potencia. Una gestión térmica eficaz —utilizando disipadores de calor, ventiladores o refrigeración líquida— es innegociable para garantizar una fiabilidad a largo plazo y un rendimiento estable en un amplio rango de temperaturas.

Tomando la Decisión Correcta para su Objetivo

La decisión de usar o actualizar a sistemas basados en IGBT depende de su principal motor operativo.

- Si su enfoque principal es reducir los costos operativos: La alta eficiencia de una baja caída de voltaje en estado "on" es la característica clave, ya que reduce directamente su consumo de kilovatios-hora.

- Si su enfoque principal es el rendimiento y la velocidad: La alta frecuencia de conmutación es su principal ventaja, lo que permite una entrega de energía rápida y precisa para lograr ciclos de fusión más rápidos.

- Si su enfoque principal es la fiabilidad y el tiempo de actividad: Los circuitos de controlador más simples, controlados por voltaje, y la eliminación de los circuitos de amortiguación reducen la complejidad del sistema y los puntos comunes de falla.

En última instancia, los IGBT empoderan a los operadores de hornos con un nivel de eficiencia y control que mejora directamente los resultados finales.

Tabla Resumen:

| Característica | Beneficio para Máquinas de Fusión |

|---|---|

| Alta Eficiencia Eléctrica | Reduce el consumo de energía y los costos operativos. |

| Conmutación de Alta Frecuencia | Permite ciclos de fusión más rápidos y precisos. |

| Diseño Controlado por Voltaje | Simplifica los circuitos del controlador, mejorando la fiabilidad. |

| Menor Costo del Sistema | Reduce el número de componentes y las necesidades de mantenimiento. |

¿Listo para mejorar sus operaciones de fusión con soluciones térmicas avanzadas?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares y rotatorios, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Ya sea que se centre en reducir los costos operativos, aumentar el rendimiento o maximizar el tiempo de actividad, nuestra experiencia puede ayudarlo a lograr resultados superiores. Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizadas pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas