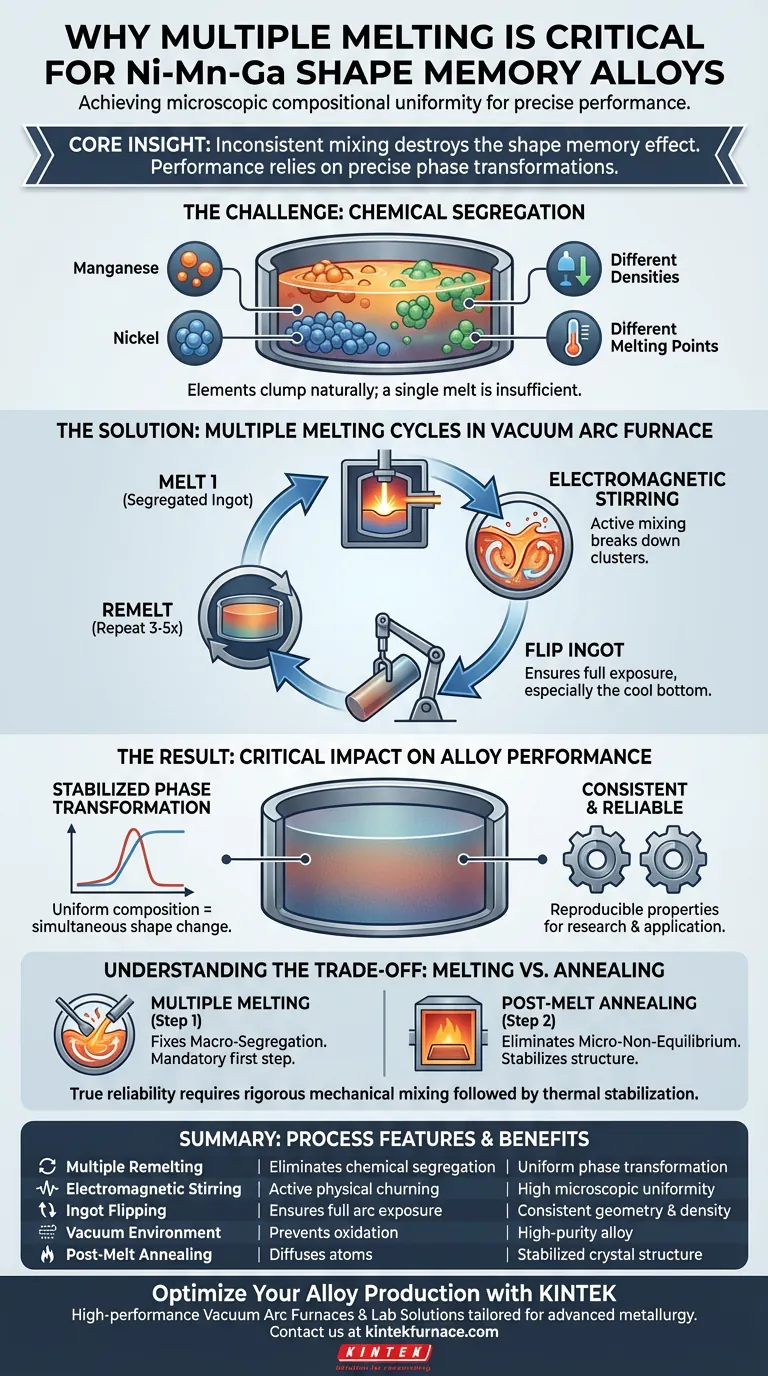

Lograr la uniformidad compositiva microscópica es el factor decisivo en la preparación de aleaciones con memoria de forma de Ni-Mn-Ga de alta calidad. Debe realizar ciclos de fusión múltiples en un horno de arco de vacío para superar la segregación química, asegurando que el níquel, el manganeso y el galio se distribuyan uniformemente en todo el lingote para garantizar un rendimiento preciso de la aleación.

La idea central En las aleaciones con memoria de forma, el rendimiento depende completamente de transformaciones de fase precisas. Si un lingote no se vuelve a fundir varias veces, la segregación química hace que diferentes regiones del material se transformen a diferentes temperaturas, destruyendo efectivamente la consistencia del efecto de memoria de forma.

La física de la homogeneidad

Superar la segregación química

Cuando se funden elementos distintos como el níquel, el manganeso y el galio, no se mezclan naturalmente en una solución sólida perfecta de inmediato.

La referencia principal indica que sin intervención, ocurre la segregación química. Esto significa que los elementos se agrupan según su naturaleza química en lugar de dispersarse según la relación atómica objetivo.

El papel de las propiedades físicas

Datos complementarios sugieren que la segregación a menudo se debe a diferencias en la densidad y los puntos de fusión de los metales constituyentes.

Cuando el arco funde las materias primas, los elementos más pesados pueden hundirse mientras que los más ligeros flotan, o aquellos con puntos de fusión más altos pueden no integrarse completamente en el baño de fusión inicialmente. Un solo ciclo de fusión rara vez es suficiente para superar estas barreras físicas para la mezcla.

El mecanismo de fusión múltiple

Utilización de la agitación electromagnética

El horno de arco de vacío ofrece una ventaja distintiva descrita como el efecto de agitación electromagnética.

Al volver a fundir la aleación, se utiliza el arco de alta energía y las corrientes de convección dentro del metal líquido para agitar físicamente la mezcla. Esta agitación activa elimina la macrosegregación, descomponiendo grandes cúmulos de elementos no mezclados.

La importancia del volteo

Un protocolo estándar a menudo implica no solo la refusión, sino también el volteo del lingote entre ciclos.

Si bien la referencia principal se centra en el resultado, los contextos complementarios sobre aleaciones similares (como las aleaciones de alta entropía y las aleaciones a base de Ti) confirman que el volteo asegura que la parte inferior del lingote, que a menudo se enfría contra el crisol, se lleve a la parte superior y se exponga a la energía directa del arco. Esto crea una línea de base consistente en toda la geometría del lingote.

Impacto crítico en el rendimiento de la aleación

Estabilización de la transformación de fase

Para las aleaciones de Ni-Mn-Ga específicamente, la capacidad de "memoria de forma" está dictada por la temperatura a la que cambia la estructura cristalina (transformación de fase).

La referencia principal establece explícitamente que la uniformidad previene fluctuaciones en la temperatura de transformación de fase. Si la composición varía incluso microscópicamente de un extremo a otro del lingote, la aleación no activará su cambio de forma simultáneamente, lo que provocará un comportamiento mecánico impredecible.

Garantizar la reproducibilidad

La fusión múltiple garantiza que la microestructura sea consistente de un lote a otro.

Al eliminar la segregación, se asegura que las propiedades del material, como la resistencia a la corrosión o la resistencia mecánica mencionadas en contextos de aleaciones más amplios, permanezcan uniformes. Esto hace que el material sea confiable para la investigación sobre la evolución microestructural o la aplicación práctica.

Comprender las compensaciones

Fusión frente a tratamiento térmico

Es un error común suponer que la fusión múltiple resuelve todos los problemas microestructurales.

Si bien la fusión corrige la macrosegregación (mezcla a gran escala), es posible que no logre un equilibrio perfecto por sí sola. Como se señaló en datos complementarios sobre hornos de tubos de vacío, a menudo se requiere un tratamiento térmico posterior (recocido) a altas temperaturas estables para permitir que los átomos se difundan y eliminen las estructuras fuera de equilibrio.

La compensación: La fusión múltiple es el primer paso obligatorio para homogeneizar la química, pero a menudo debe combinarse con un recocido posterior a la fusión para estabilizar la fase cristalina. Confiar solo en la fusión puede dejar tensiones residuales o fases inestables.

Tomar la decisión correcta para su objetivo

Para determinar el rigor de su proceso, considere la precisión requerida por su aplicación:

- Si su enfoque principal es la investigación fundamental: Debe priorizar 4-5 ciclos de refusión con volteo para eliminar todas las variables que podrían sesgar el análisis microestructural.

- Si su enfoque principal es la creación rápida de prototipos: Puede reducir los ciclos a 3, pero debe aceptar el riesgo de ligeras variaciones en las temperaturas de transformación de fase en la pieza.

La verdadera confiabilidad en las aleaciones con memoria de forma no se encuentra solo en la química, sino en la mezcla mecánica rigurosa del fundido.

Tabla resumen:

| Característica del proceso | Beneficio para aleaciones de Ni-Mn-Ga | Impacto en el rendimiento |

|---|---|---|

| Refusión múltiple | Elimina la segregación química y los macro-cúmulos | Temperaturas de transformación de fase uniformes |

| Agitación electromagnética | Agitación física activa del baño de fusión | Alta uniformidad compositiva microscópica |

| Volteo del lingote | Garantiza la exposición completa al arco para las áreas enfriadas por crisol | Geometría y densidad de material consistentes |

| Entorno de vacío | Previene la oxidación y la contaminación atmosférica | Aleación de alta pureza con propiedades confiables |

| Recocido posterior a la fusión | Difunde átomos para eliminar fases fuera de equilibrio | Estructura cristalina y efecto de memoria estabilizados |

Optimice la producción de su aleación con KINTEK

La precisión en las aleaciones con memoria de forma de Ni-Mn-Ga comienza con el equipo adecuado. Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos de arco de vacío, sistemas de mufla, tubos y CVD de alto rendimiento adaptados para la metalurgia avanzada. Ya sea que esté realizando investigación fundamental o fabricación de alta precisión, nuestras soluciones de laboratorio personalizables garantizan la estabilidad térmica y la eficiencia de mezcla requeridas para sus necesidades únicas.

¿Listo para lograr una uniformidad compositiva superior?

Póngase en contacto con nuestros especialistas hoy mismo para encontrar su solución personalizada.

Guía Visual

Referencias

- Xinyue Li, Jie Zhu. Mechanical and Magnetic Properties of Porous Ni50Mn28Ga22 Shape Memory Alloy. DOI: 10.3390/met14030291

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuál es el papel de un horno de arco al vacío en la fundición de aleaciones de soldadura Sn-Ag-Cu-Mn-Er? Fusión de Precisión para la Pureza

- ¿Cómo funciona un horno de inducción para fundición? Logre una fusión de metales rápida, limpia y controlada

- ¿Cómo funciona un horno de fusión por inducción al vacío IGBT? Logre la fusión de metales de ultra alta pureza

- ¿Qué tipos de metales pueden procesarse en un horno de fundición al vacío? Descubra Soluciones de Procesamiento de Metales de Alto Rendimiento

- ¿Por qué es esencial un control preciso de la temperatura en un horno de fusión eléctrico para los compuestos AZ91D/Si3N4/WGP?

- ¿Qué es un horno de inducción IGBT? Desbloquee una eficiencia y control de fusión superiores

- ¿Por qué es importante la elección del crisol en un horno de inducción? Garantizar la pureza de la fusión y la seguridad del proceso

- ¿Qué factores deben considerarse al seleccionar un material de crisol para un horno de fundición al vacío? Asegure pureza y rendimiento