En resumen, los hornos de fundición al vacío están diseñados para procesar una gama especializada de metales reactivos y de alto rendimiento. Esto incluye materiales que se verían comprometidos por la exposición al aire, como el titanio y sus aleaciones, las superaleaciones a base de níquel, el circonio, el hafnio y otros metales de alta pureza utilizados en aplicaciones exigentes como la aeroespacial y la electrónica.

La función crítica de un horno de fundición al vacío no es solo calentar metal, sino fundirlo y verterlo en un ambiente altamente controlado y libre de oxígeno. Esto previene la oxidación y la contaminación, lo cual es clave para preservar las propiedades químicas y mecánicas únicas de las aleaciones avanzadas.

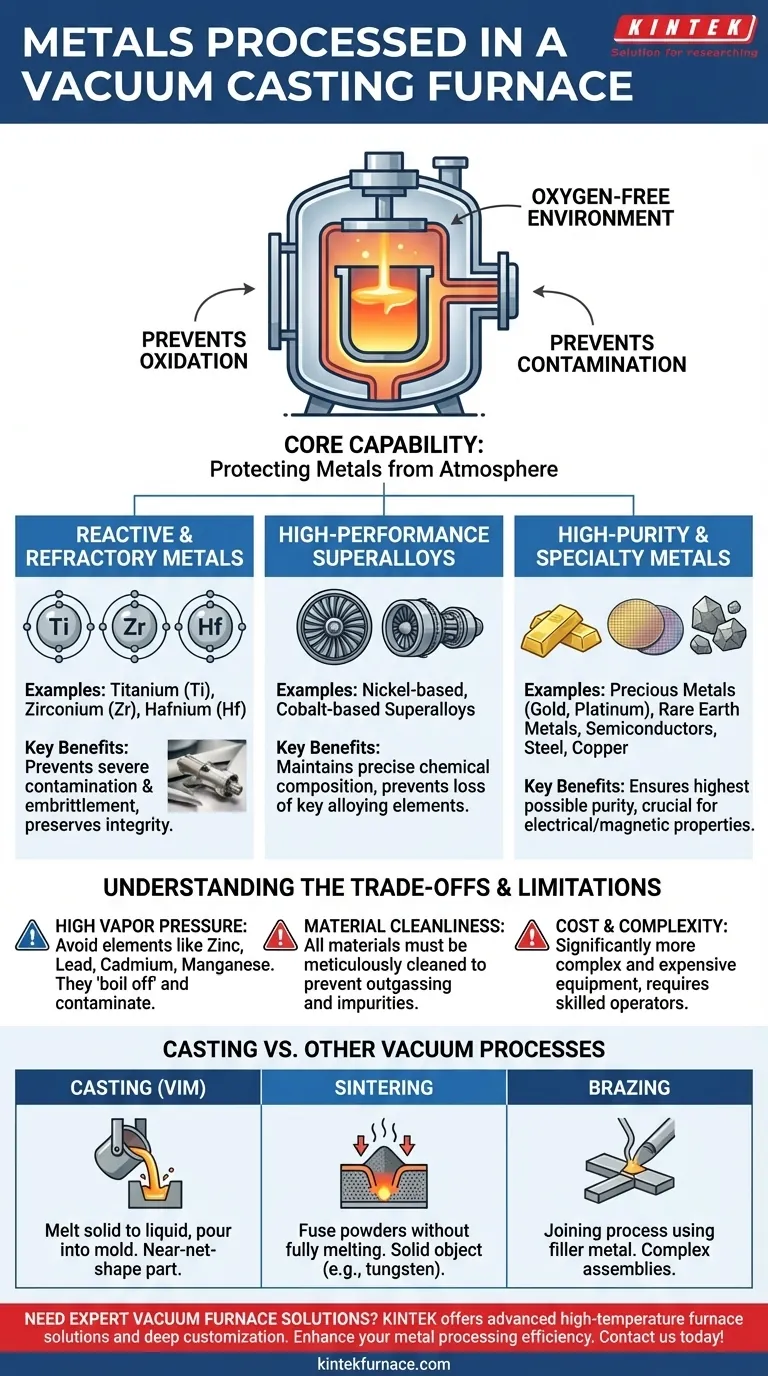

La Capacidad Central: Proteger los Metales de la Atmósfera

La principal ventaja de la fundición al vacío es la eliminación de gases atmosféricos como el oxígeno y el nitrógeno. Estos gases pueden reaccionar con el metal fundido para formar impurezas (óxidos y nitruros) que degradan su resistencia, ductilidad y rendimiento general.

Metales Reactivos y Refractarios

Los metales reactivos como el titanio (Ti), el zirconio (Zr) y el hafnio (Hf) tienen una afinidad extremadamente alta por el oxígeno, especialmente a temperaturas elevadas.

Fundir estos materiales al aire es imposible sin causar una contaminación severa y fragilización. Un ambiente de vacío es la única forma de fundirlos y verterlos mientras se preserva su integridad.

Superaleaciones de Alto Rendimiento

Las superaleaciones a base de níquel y cobalto son la columna vertebral de la industria aeroespacial, utilizadas para álabes de turbinas y otros componentes críticos de motores a reacción.

Su rendimiento se basa en una composición química precisa y compleja. El vacío previene la pérdida de elementos de aleación clave y asegura que la fundición final cumpla con las especificaciones metalúrgicas exactas.

Metales de Alta Pureza y Especiales

Esta categoría incluye metales preciosos (oro, platino), metales de tierras raras y metales para componentes electrónicos como semiconductores.

Para estas aplicaciones, incluso pequeñas cantidades de impurezas pueden arruinar las propiedades eléctricas o magnéticas del material. La fundición al vacío asegura la mayor pureza posible en el producto final. Otros metales comunes como las aleaciones de acero, el acero inoxidable y las aleaciones de cobre también pueden procesarse para aplicaciones de alta pureza.

Fundición frente a Otros Procesos de Horno al Vacío

El término "horno al vacío" describe una familia de equipos, y la fundición es solo una aplicación específica. Comprender las distinciones es crucial para seleccionar la tecnología adecuada.

Fundición: Fusión y Vertido

En la fundición al vacío, el objetivo principal es fundir una carga sólida a un estado líquido y verterla en un molde para crear una pieza con forma casi terminada. Este proceso está dominado por los hornos de Fusión por Inducción al Vacío (VIM).

Sinterización: Fusión de Polvos

La sinterización al vacío no funde completamente el material. En cambio, calienta polvos metálicos o cerámicos compactados a una temperatura donde las partículas se fusionan, formando un objeto sólido. Esto se utiliza para materiales como el tungsteno, los carburos cementados y ciertas cerámicas.

Soldadura Fuerte: Unión de Componentes

La soldadura fuerte al vacío es un proceso de unión. Utiliza un metal de aportación con un punto de fusión más bajo para unir dos o más componentes. El vacío asegura una unión limpia, fuerte y libre de fundente, ideal para ensamblajes complejos.

Entendiendo las Ventajas y Limitaciones

Aunque potente, el procesamiento al vacío tiene limitaciones específicas que dictan qué materiales son adecuados y cómo deben manipularse.

El Problema de la Alta Presión de Vapor

Los elementos con alta presión de vapor, como el zinc, el plomo, el cadmio y el manganeso, generalmente se evitan en procesos de alto vacío.

Bajo vacío, estos elementos pueden "evaporarse" de la aleación fundida. Esto no solo contamina el interior del horno, sino que también cambia fundamentalmente la composición química y las propiedades de la fundición final.

El Mandato de la Limpieza del Material

Todos los materiales, incluida la carga de metal en bruto y el crisol, deben limpiarse meticulosamente antes de colocarlos en el horno.

Cualquier contaminante superficial como aceites, grasas o óxidos residuales desgasificará bajo vacío. Esto libera impurezas de nuevo en el ambiente controlado, anulando el propósito del proceso y potencialmente arruinando la fundición.

Costo y Complejidad del Sistema

Los hornos de fundición al vacío son significativamente más complejos y caros de comprar, operar y mantener que sus contrapartes de fusión al aire. Requieren operadores cualificados y rigurosos programas de mantenimiento para gestionar las bombas de vacío, los sellos y los sistemas de control.

Tomando la Decisión Correcta para su Objetivo

Su elección de tecnología de procesamiento térmico depende completamente de su material inicial y de su producto final deseado.

- Si su enfoque principal es la fundición de metales reactivos o de alta pureza (como titanio o superaleaciones): Un horno de fundición por inducción al vacío (VIM) es el estándar de la industria para prevenir la contaminación y lograr un control químico preciso.

- Si su enfoque principal es la creación de piezas sólidas a partir de polvos metálicos o cerámicos: Debe investigar la sinterización al vacío, un proceso diferente que fusiona partículas sin fundir completamente el material.

- Si su enfoque principal es la unión de componentes complejos con uniones de alta resistencia: La soldadura fuerte al vacío es la técnica apropiada, utilizando metales de aportación como el níquel o el oro en una atmósfera controlada.

En última instancia, comprender estas distinciones asegura que seleccione la tecnología precisa requerida para lograr una integridad y un rendimiento óptimos del material.

Tabla Resumen:

| Tipo de Metal | Ejemplos | Beneficios Clave |

|---|---|---|

| Metales Reactivos | Titanio, Zirconio, Hafnio | Previene la oxidación y la contaminación |

| Superaleaciones | A base de Níquel, A base de Cobalto | Mantiene una composición química precisa |

| Metales de Alta Pureza | Oro, Platino, Semiconductores | Asegura la pureza eléctrica y magnética |

| Otras Aleaciones | Acero, Acero Inoxidable, Cobre | Adecuado para aplicaciones de alta pureza |

¿Necesita soluciones expertas de hornos al vacío para su laboratorio? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia de su procesamiento de metales y lograr resultados superiores—¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear