Elegir el crisol correcto es primordial para cualquier operación de horno de inducción porque sirve como la interfaz principal entre la energía del horno y el metal que se está fundiendo. Una elección incorrecta puede provocar fallos catastróficos, contaminación de la fusión y pérdidas financieras significativas. El crisol no solo debe contener el metal líquido a temperaturas extremas, sino también resistir un intenso choque térmico y permanecer químicamente inerte con la aleación específica que se está procesando.

El crisol no es simplemente un contenedor pasivo; es un componente activo en el proceso metalúrgico. Sus propiedades materiales dictan directamente la pureza del producto final, la seguridad de la operación y la eficiencia general del horno.

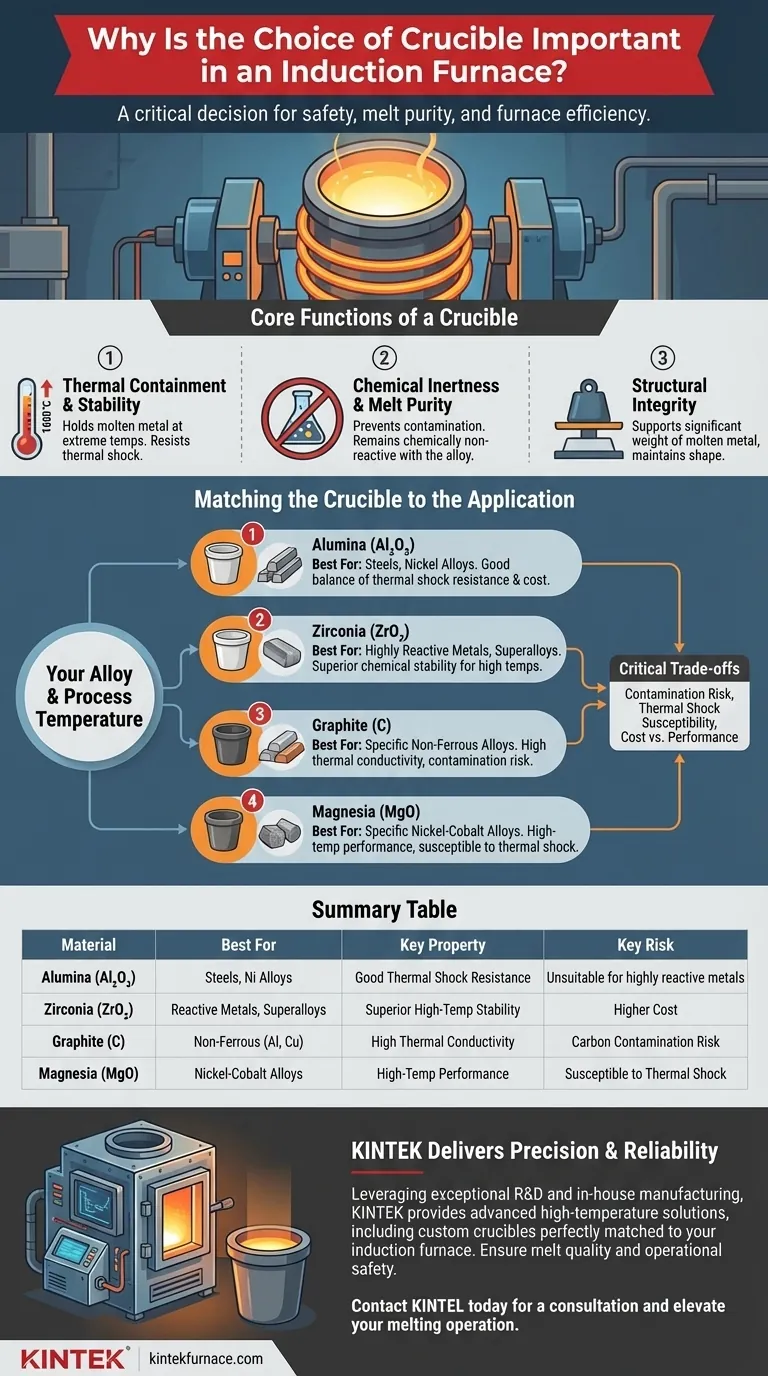

Las funciones principales de un crisol en la fusión por inducción

Para comprender la importancia de la selección del crisol, primero debe apreciar los exigentes roles que desempeña. La elección es un equilibrio de propiedades térmicas, químicas y estructurales adaptadas a una aplicación específica.

Contención y estabilidad térmica

La función más básica de un crisol es contener el metal fundido a temperaturas que pueden superar los 1600 °C (2900 °F). Debe hacerlo sin fundirse, deformarse o agrietarse. Esto requiere un material con un punto de fusión excepcionalmente alto y baja expansión térmica.

Además, los ciclos rápidos de calentamiento y enfriamiento inherentes a la fusión por inducción crean una inmensa tensión térmica. La capacidad de resistir este rápido cambio de temperatura sin fracturarse se conoce como resistencia al choque térmico, una propiedad crítica para cualquier crisol.

Inercia química y pureza de la fusión

Los metales fundidos son altamente reactivos. Un crisol hecho del material equivocado reaccionará químicamente con la fusión, lixiviando impurezas en la aleación y alterando sus propiedades finales. Esto es un fallo crítico.

Por ejemplo, usar un crisol de grafito para fundir ciertos tipos de acero puede introducir carbono en la aleación, formando carburos no deseados e inutilizando todo el lote. El objetivo es la inercia química: el crisol debe ser un recipiente neutro que no contamine el producto.

Integridad estructural

El crisol debe soportar el peso significativo de la carga de metal fundido. Debe mantener su integridad estructural incluso cuando está sobrecalentado, asegurando que la fusión permanezca contenida de forma segura durante todo el proceso de vertido y fundición.

Adaptar el crisol a la aplicación

El material correcto del crisol está dictado enteramente por el metal que se funde y la temperatura de proceso objetivo. No existe un único material "mejor".

Para aceros y aleaciones a base de níquel

La alúmina (óxido de aluminio) es una opción común y efectiva para fundir la mayoría de los aceros y muchas aleaciones a base de níquel. Ofrece un buen equilibrio de estabilidad a alta temperatura, resistencia al choque térmico e inercia química para estas aplicaciones.

Para metales reactivos y de alta temperatura

Cuando se trabaja con metales altamente reactivos como el titanio o superaleaciones a temperaturas extremas, a menudo se requiere circonia (dióxido de circonio). Proporciona una estabilidad química superior y un punto de fusión más alto que la alúmina, previniendo la contaminación de estas aleaciones sensibles y costosas.

Para aplicaciones específicas no ferrosas y otras

Los crisoles de grafito se utilizan para algunos metales no ferrosos como las aleaciones de aluminio y cobre, pero se requiere una cuidadosa consideración para evitar la contaminación. La magnesia se utiliza para aplicaciones específicas de aleaciones de níquel-cobalto, pero puede ser más susceptible al choque térmico si no se manipula correctamente.

Comprender las compensaciones

Seleccionar un crisol implica navegar por una serie de compensaciones críticas. Entender mal estas puede llevar al fallo del proceso.

El riesgo de contaminación

La consecuencia más grave de una mala elección es la contaminación de la fusión. Como se mencionó, un crisol de grafito puede arruinar una fusión de acero con bajo contenido de carbono. De manera similar, un crisol de alúmina puede no ser adecuado para metales altamente reactivos que pueden despojar de oxígeno a la cerámica de óxido, lo que lleva a impurezas.

Susceptibilidad al choque térmico

Incluso un crisol químicamente compatible puede fallar. Por ejemplo, un crisol de magnesia podría ser la elección química perfecta, pero se agrietará si se calienta o enfría demasiado rápido. El procedimiento del operador es tan importante como el material en sí.

Costo frente a rendimiento

Existe una diferencia de costo significativa entre los materiales. Un crisol estándar de arcilla-grafito o alúmina es mucho menos costoso que un crisol de zirconia de alta pureza. La elección se convierte en un cálculo económico: el costo del crisol debe sopesarse frente al valor de la aleación y el riesgo de una fusión fallida.

Tomar la decisión correcta para su fusión

Su selección debe ser una decisión deliberada basada en su objetivo metalúrgico específico. Utilice estos principios como guía.

- Si su enfoque principal es fundir aceros estándar o aleaciones de níquel: Los crisoles de alúmina proporcionan el equilibrio más confiable y rentable de rendimiento y estabilidad química.

- Si su enfoque principal es fundir metales altamente reactivos o a temperaturas muy altas: Invierta en un crisol de zirconia para garantizar la pureza química y la integridad de su producto final.

- Si su enfoque principal es fundir aleaciones no ferrosas específicas: Puede considerar el grafito u otros materiales especializados, pero primero debe verificar su compatibilidad química para evitar contaminar su fusión.

En última instancia, un crisol seleccionado adecuadamente es la base para una operación de fusión segura, eficiente y exitosa.

Tabla de resumen:

| Material del crisol | Mejor para | Propiedad clave | Riesgo clave |

|---|---|---|---|

| Alúmina (Al₂O₃) | Aceros, Aleaciones de níquel | Buena resistencia al choque térmico, inercia química | Inadecuado para metales altamente reactivos |

| Circonia (ZrO₂) | Metales reactivos (ej. Ti), Superaleaciones | Estabilidad superior a alta temperatura | Costo más alto |

| Grafito (C) | No ferrosos específicos (ej. Al, Cu) | Alta conductividad térmica | Riesgo de contaminación por carbono |

| Magnesia (MgO) | Aleaciones específicas de níquel-cobalto | Rendimiento a alta temperatura | Susceptible al choque térmico |

Maximice su proceso de fusión con el crisol adecuado

Elegir el crisol correcto no es una decisión única para todos; es un cálculo preciso basado en su aleación específica, temperatura y requisitos de pureza. Una elección equivocada conlleva el riesgo de contaminación costosa y fallo del equipo.

KINTEK ofrece precisión y fiabilidad. Aprovechando nuestra excepcional capacidad de I+D y fabricación interna, proporcionamos soluciones avanzadas para hornos de alta temperatura, incluidos crisoles perfectamente adaptados a su horno de inducción. Nuestra profunda experiencia en personalización garantiza que su crisol ofrezca la estabilidad térmica exacta, la inercia química y la integridad estructural que exige su proceso.

No deje la calidad de su fusión al azar. Permita que nuestros expertos le ayuden a seleccionar el crisol ideal para proteger sus valiosos materiales y garantizar la seguridad operativa.

Contacte con KINTEL hoy mismo para una consulta y eleve su operación de fusión.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de fusión de inducción de vacío y horno de fusión de arco

La gente también pregunta

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores