En esencia, la selección del material de crisol adecuado para un horno de fundición al vacío es un acto de equilibrio entre tres factores críticos: inercia química, estabilidad térmica y durabilidad mecánica. El objetivo es elegir un material que no se derrita, rompa ni contamine su aleación durante el proceso de fundición de alta temperatura y alto vacío, asegurando la integridad y pureza de su producto final.

El error más común es ver el crisol como un simple contenedor. En realidad, es un componente activo en un complejo sistema metalúrgico. La elección correcta previene la contaminación catastrófica de la masa fundida y el fallo del proceso, mientras que la elección incorrecta lo garantiza.

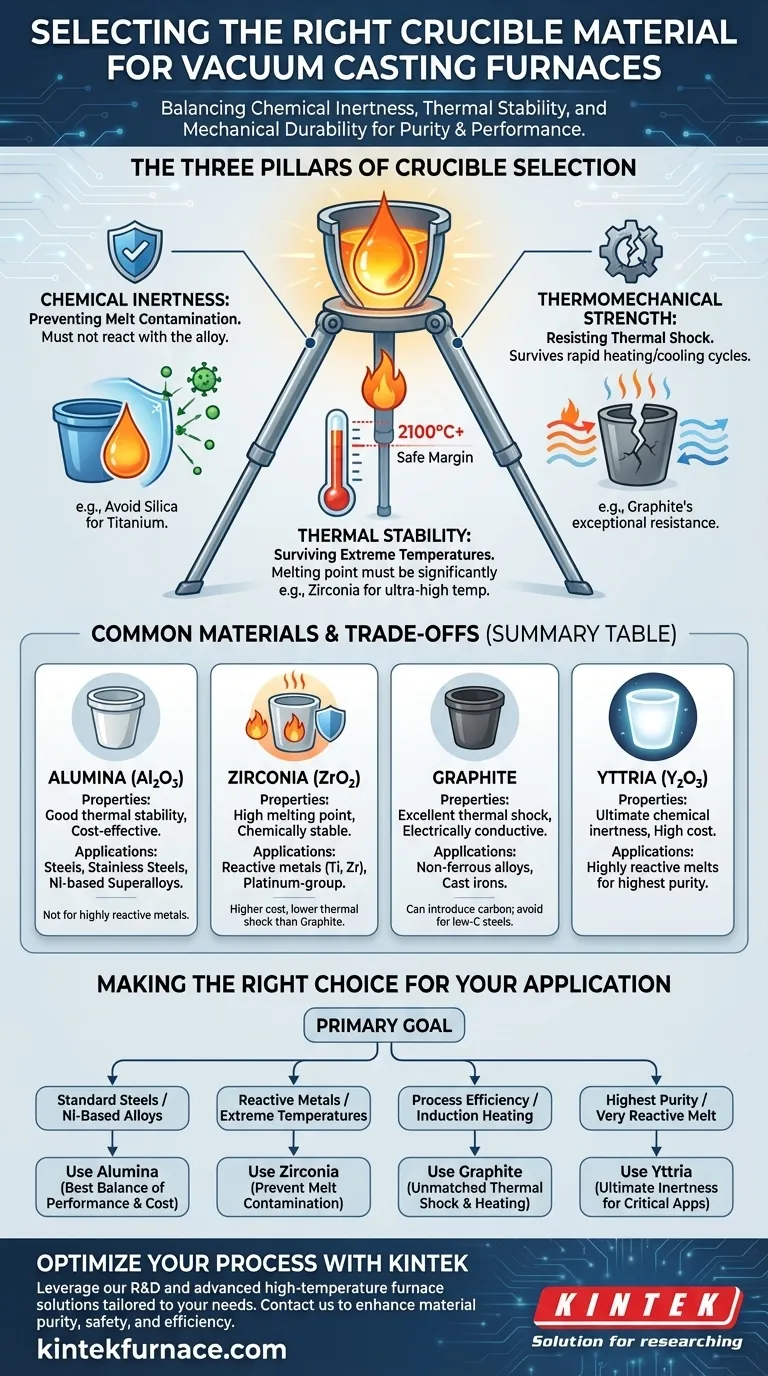

Los Tres Pilares de la Selección del Crisol

Su proceso de toma de decisiones debe basarse en una comprensión clara de cómo se comportará el material elegido bajo las condiciones extremas de su horno. Estos tres pilares no son negociables.

Inercia Química: Prevención de la Contaminación de la Masa Fundida

La función principal del entorno de vacío es evitar que el metal fundido reaccione con los gases atmosféricos. Sin embargo, una reacción entre el metal líquido y el propio crisol puede ser igualmente dañina.

El material del crisol debe ser químicamente inerte con respecto a la aleación específica que se está fundiendo. Si no lo es, el crisol puede disolverse en la masa fundida, introduciendo impurezas que alteran las propiedades químicas y mecánicas de la aleación final.

Por ejemplo, usar un crisol a base de sílice para fundir titanio sería desastroso, ya que el titanio, altamente reactivo, robaría oxígeno de la sílice, contaminando la masa fundida y destruyendo el crisol.

Estabilidad Térmica: Sobrevivir a Temperaturas Extremas

Este factor parece obvio, pero tiene matices importantes. El punto de fusión del crisol debe ser significativamente más alto que la temperatura máxima de procesamiento de su aleación.

Un margen de seguridad es crucial. Operar demasiado cerca del punto de ablandamiento de un crisol puede provocar deformación o, en el peor de los casos, un fallo completo y la pérdida de la carga fundida dentro de la cámara del horno.

Materiales como la zirconia se seleccionan para aplicaciones de temperatura ultra alta (por encima de 2100 °C) precisamente porque mantienen su integridad estructural mucho más allá del punto de fusión de la mayoría de las aleaciones comerciales.

Resistencia Termomecánica: Resistencia al Choque Térmico

Los ciclos de fundición al vacío a menudo implican calentamiento y enfriamiento rápidos. Estos gradientes de temperatura crean tensiones internas dentro del material del crisol.

Un material con baja resistencia al choque térmico se agrietará y fallará prematuramente, a veces después de solo unos pocos ciclos. Esto no solo es costoso en términos de crisoles de reemplazo, sino que también plantea un riesgo de seguridad significativo.

El grafito, por ejemplo, es apreciado por su excepcional resistencia al choque térmico, lo que le permite sobrevivir a miles de ciclos rápidos de calentamiento y enfriamiento sin fallar.

Comprensión de las Compensaciones: Materiales de Crisol Comunes

No existe un único material "mejor"; cada uno implica una compensación entre rendimiento, aplicación y costo.

Alúmina (Al₂O₃)

La alúmina es un caballo de batalla rentable para fundir muchas aleaciones comunes. Ofrece una buena estabilidad térmica y es relativamente inerte a muchos materiales.

Es la opción estándar para fundir aceros, aceros inoxidables y muchas superaleaciones a base de níquel. Sin embargo, no es adecuada para metales altamente reactivos como el titanio o el circonio.

Zirconia (ZrO₂)

Al fundir metales o aleaciones reactivas a temperaturas extremas, la zirconia es el estándar de la industria. Su estabilidad química y su altísimo punto de fusión la convierten en una de las pocas opciones viables.

Es esencial para procesar titanio, circonio, uranio y metales del grupo del platino. Su principal inconveniente es un costo más alto y, por lo general, una menor resistencia al choque térmico en comparación con el grafito. A menudo se estabiliza con itria (Zirconia Estabilizada con Itria, o YSZ) para mejorar sus propiedades termomecánicas.

Grafito

El grafito se distingue por su excelente resistencia al choque térmico y su conductividad eléctrica. En un horno de inducción, un crisol de grafito puede servir tanto como contenedor como elemento calefactor (susceptor).

Es ideal para muchas aleaciones no ferrosas y fundiciones de hierro. Su principal limitación es que puede introducir carbono en la masa fundida, lo que lo hace inadecuado para producir aceros con bajo contenido de carbono o con contenido ultra bajo de carbono. También se oxidará y degradará rápidamente si la integridad del vacío es deficiente.

Itria (Y₂O₃)

Para las aplicaciones más exigentes que involucran masas fundidas altamente reactivas donde incluso la zirconia es insuficiente, la itria ofrece el nivel máximo de inercia química. Es excepcionalmente estable, pero también es significativamente más cara y se reserva para aplicaciones críticas de alto valor.

Tomar la Decisión Correcta para su Aplicación

Utilice esto como punto de partida para guiar su selección de material basándose en su objetivo metalúrgico principal.

- Si su enfoque principal es la fundición de aceros estándar o aleaciones a base de níquel: La alúmina ofrece el mejor equilibrio entre rendimiento y eficiencia de costos.

- Si su enfoque principal es la fundición de metales reactivos (p. ej., titanio) o trabajar a temperaturas extremas: La zirconia (a menudo estabilizada con itria) es la opción necesaria para prevenir la contaminación de la masa fundida.

- Si su enfoque principal es la eficiencia del proceso en un horno de inducción y es aceptable una ligera absorción de carbono: El grafito proporciona una resistencia al choque térmico y un rendimiento de calentamiento inigualables.

- Si su enfoque principal es lograr la pureza absoluta con una masa fundida muy reactiva: Debe invertir en un material especializado como la itria.

En última instancia, la selección de un material de crisol es una decisión crítica del proceso que afecta directamente la calidad del producto, la seguridad operativa y la eficiencia económica.

Tabla de Resumen:

| Material del Crisol | Propiedades Clave | Aplicaciones Comunes |

|---|---|---|

| Alúmina (Al₂O₃) | Buena estabilidad térmica, rentable | Aceros, aceros inoxidables, superaleaciones a base de níquel |

| Zirconia (ZrO₂) | Alto punto de fusión, químicamente estable | Metales reactivos como titanio, circonio, metales del grupo del platino |

| Grafito | Excelente resistencia al choque térmico, conductor eléctrico | Aleaciones no ferrosas, fundiciones de hierro (evitar para aceros con bajo contenido de carbono) |

| Itria (Y₂O₃) | Máxima inercia química, alto costo | Masas fundidas altamente reactivas para aplicaciones de máxima pureza |

¿Listo para optimizar su proceso de fundición al vacío con el crisol adecuado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la pureza de su material, la seguridad y la eficiencia.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas