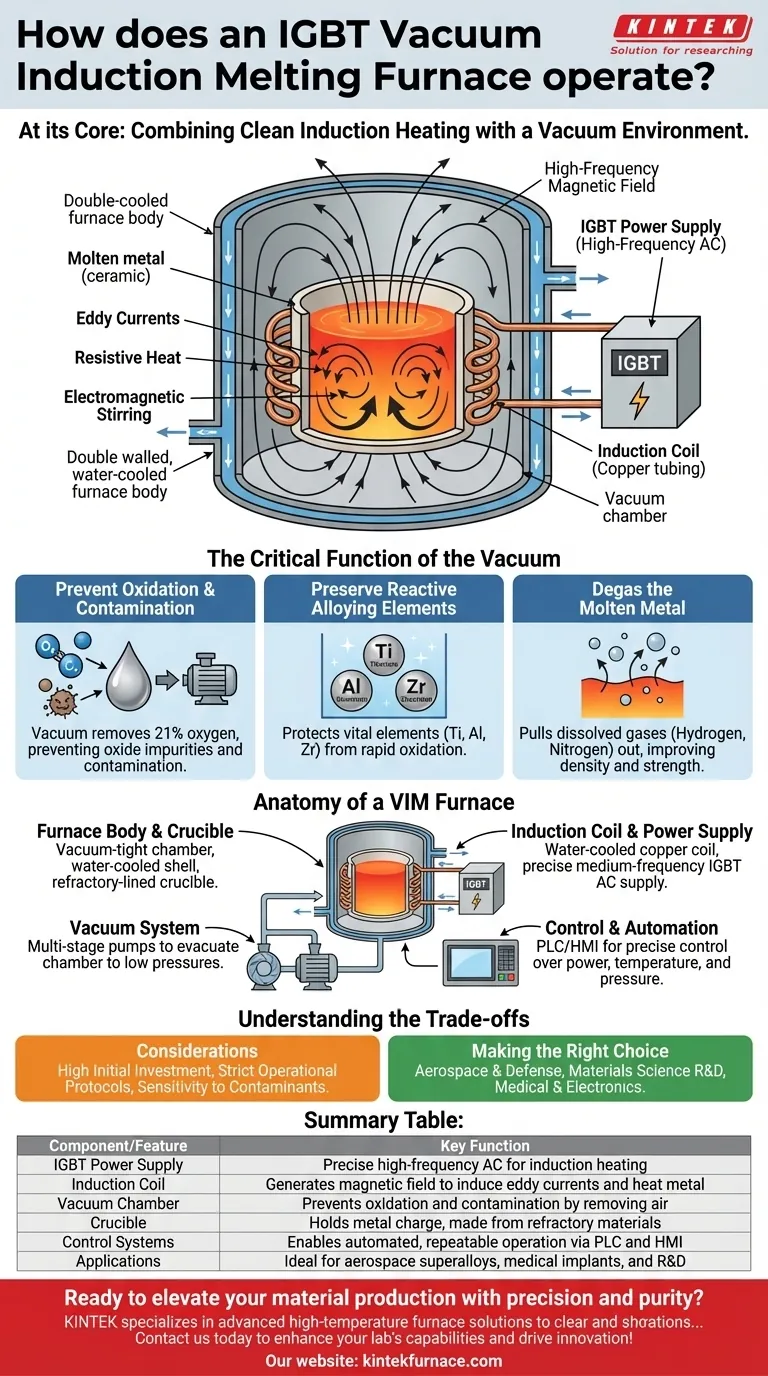

En esencia, un horno de fusión por inducción al vacío (VIM) IGBT funciona utilizando un potente campo magnético de alta frecuencia para fundir metales dentro de una cámara de vacío. La fuente de alimentación de Transistor Bipolar de Puerta Aislada (IGBT) genera una corriente alterna precisa en una bobina de cobre, lo que a su vez induce intensas corrientes eléctricas dentro del propio metal. Este proceso, conocido como inducción electromagnética, genera calor directamente dentro del material, mientras que el vacío evita cualquier contaminación de la atmósfera circundante.

El verdadero valor de un horno VIM no reside solo en la fusión de metal, sino en su capacidad única para combinar un calentamiento por inducción limpio y eficiente con un entorno de vacío. Esta síntesis es lo que permite la producción de aleaciones de ultra alta pureza, reactivas y complejas requeridas para las aplicaciones tecnológicas más exigentes de la actualidad.

El principio fundamental: cómo la inducción funde el metal

La "inducción" en VIM es el mecanismo de calentamiento fundamental. Es un proceso sin contacto que genera calor desde el interior del propio material, ofreciendo un control y una eficiencia significativos.

El papel de la bobina de inducción

Una bobina de inducción, típicamente hecha de tubos de cobre refrigerados por agua, se envuelve alrededor del crisol que contiene la carga metálica. La fuente de alimentación IGBT impulsa una corriente alterna (CA) de alta frecuencia a través de esta bobina.

Este flujo de CA genera un campo magnético potente y que fluctúa rápidamente en el espacio ocupado por el metal.

Generación de calor mediante corrientes de Foucault

Según la ley de inducción de Faraday, este campo magnético cambiante induce corrientes eléctricas dentro del metal conductor. Estas se conocen como corrientes de Foucault.

Debido a que los metales tienen resistencia eléctrica, el flujo de estas fuertes corrientes de Foucault genera un inmenso calor resistivo (calentamiento Joule), lo que hace que el metal se caliente rápidamente y se funda de adentro hacia afuera.

La ventaja de la agitación electromagnética

Un beneficio clave del calentamiento por inducción es la acción de agitación natural que crea. Las fuerzas electromagnéticas generadas por la bobina y las corrientes de Foucault hacen que el metal fundido circule continuamente.

Esta agitación inherente asegura una excelente homogeneidad química y térmica en toda la masa fundida, lo cual es fundamental para producir aleaciones de alta calidad y consistentes.

La función crítica del vacío

El "vacío" es lo que eleva el horno VIM de un simple fundidor a una sofisticada herramienta de refinación. Al eliminar el aire de la cámara de fusión, obtenemos un control preciso sobre la química del material.

Prevención de la oxidación y la contaminación

El aire atmosférico contiene aproximadamente un 21% de oxígeno, que es altamente reactivo con los metales fundidos. El entorno de vacío elimina este oxígeno, evitando la formación de impurezas de óxido que degradan las propiedades del material.

También elimina otros contaminantes atmosféricos como el nitrógeno y el vapor de agua, asegurando un proceso de fusión completamente limpio.

Preservación de elementos de aleación reactivos

Muchas superaleaciones avanzadas dependen de elementos altamente reactivos como el titanio, el aluminio y el circonio por sus propiedades únicas. En un horno convencional, estos elementos se oxidarían rápidamente y se perderían.

El vacío protege estos elementos vitales, permitiendo la creación de aleaciones con químicas precisas y bien definidas.

Desgasificación del metal fundido

Los metales fundidos pueden disolver gases como el hidrógeno y el nitrógeno, que quedan atrapados durante la solidificación y crean porosidad o fragilidad.

Aplicar vacío sobre el baño fundido extrae literalmente estos gases disueltos del metal líquido, un paso crítico para mejorar la densidad, resistencia y vida a la fatiga del material final.

Anatomía de un horno VIM

Un horno VIM es un sistema complejo donde cada componente cumple una función distinta y vital.

Cuerpo del horno y crisol

El núcleo del sistema es la cámara de horno hermética al vacío, a menudo construida con una carcasa de acero de doble pared refrigerada por agua para soportar el intenso calor interno.

Dentro de esta cámara se encuentra el crisol, un recipiente de cerámica o grafito revestido con refractario para contener el metal fundido.

La bobina de inducción y la fuente de alimentación

La bobina de inducción se ajusta alrededor del crisol. Todo el sistema es alimentado por una fuente de alimentación IGBT de media frecuencia, que proporciona la corriente alterna de alto amperaje estable, controlada y necesaria para una fusión eficiente.

El sistema de vacío

Se utiliza un sistema de vacío multietapa, que consta de bombas de desbaste mecánicas y bombas de difusión o turbomoleculares de alto vacío, para evacuar la cámara a las bajas presiones requeridas. Una serie de válvulas controla la secuencia de bombeo.

Sistemas de control y automatización

Los hornos VIM modernos se operan a través de un Controlador Lógico Programable (PLC) y una interfaz hombre-máquina (HMI), a menudo una pantalla táctil. Esto permite un control preciso y repetible sobre la potencia, la temperatura, la presión y los ciclos de vertido.

Comprendiendo las ventajas y desventajas

Aunque es increíblemente potente, la tecnología VIM implica consideraciones específicas y no es una solución universal para todas las necesidades de fusión.

Alta inversión inicial y complejidad

Los hornos VIM son equipos altamente especializados. El costo del horno, los sistemas de vacío requeridos y la sofisticada fuente de alimentación representan una inversión de capital significativa.

Protocolos operativos estrictos

Operar un horno VIM requiere personal bien capacitado. Los procedimientos de seguridad son primordiales, incluyendo el uso de equipo de protección personal (EPP) adecuado y el mantenimiento de una zona clara y libre de obstáculos alrededor del horno.

Sensibilidad a los contaminantes

La precisión misma del proceso VIM lo hace sensible. Los operadores deben evitar que cualquier líquido, especialmente agua de los circuitos de enfriamiento, se acerque a la cámara del horno para evitar una peligrosa explosión de vapor.

El manejo adecuado de gases inertes como el argón, que a veces se utilizan para la fusión a presión parcial o el rellenado, también es una habilidad de seguridad crítica.

Elegir la opción correcta para su aplicación

Aplicar esta tecnología de manera efectiva significa hacer coincidir sus capacidades con su objetivo metalúrgico específico.

- Si su enfoque principal es el sector aeroespacial o de defensa: VIM es la elección definitiva para producir superaleaciones a base de níquel y aceros especiales para álabes de turbinas, discos y otros componentes de servicio crítico.

- Si su enfoque principal es la I+D en ciencia de materiales: El control preciso y el entorno limpio del horno lo convierten en una herramienta ideal para desarrollar nuevas aleaciones, intermetálicos y metales de alta pureza.

- Si su enfoque principal es el sector médico o electrónico: VIM es esencial para crear aleaciones biocompatibles de alta pureza como el titanio para implantes o los materiales ultrapuros necesarios para la producción de semiconductores.

En última instancia, el horno VIM es una herramienta indispensable para dominar la química y la estructura de los materiales avanzados al más alto nivel.

Tabla resumen:

| Componente/Característica | Función clave |

|---|---|

| Fuente de alimentación IGBT | Proporciona CA de alta frecuencia precisa para un calentamiento por inducción eficiente |

| Bobina de inducción | Genera campo magnético para inducir corrientes de Foucault y calentar el metal |

| Cámara de vacío | Previene la oxidación y la contaminación al eliminar el aire |

| Crisol | Contiene la carga metálica, hecho de materiales refractarios |

| Sistemas de control | Permite un funcionamiento automatizado y repetible mediante PLC e HMI |

| Aplicaciones | Ideal para superaleaciones aeroespaciales, implantes médicos e I+D |

¿Listo para elevar su producción de materiales con precisión y pureza? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de vacío y atmósfera adaptados para aplicaciones exigentes. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores