En resumen, un horno de fusión por inducción al vacío (VIM) IGBT se utiliza en una variedad de industrias de alta tecnología para fundir, refinar y colar materiales donde la pureza extrema y la composición química precisa no son negociables. Las aplicaciones clave se encuentran en la industria aeroespacial, la ciencia de los materiales, la automotriz y la fabricación de semiconductores para la producción de superaleaciones de alto rendimiento, metales reactivos y otros materiales avanzados.

El verdadero valor de un horno VIM no es solo su capacidad para fundir metal, sino su poder para hacerlo dentro de un vacío controlado. Este entorno es la clave para prevenir la contaminación y lograr un nivel de pureza del material e integridad estructural que es imposible con las técnicas de fusión convencionales.

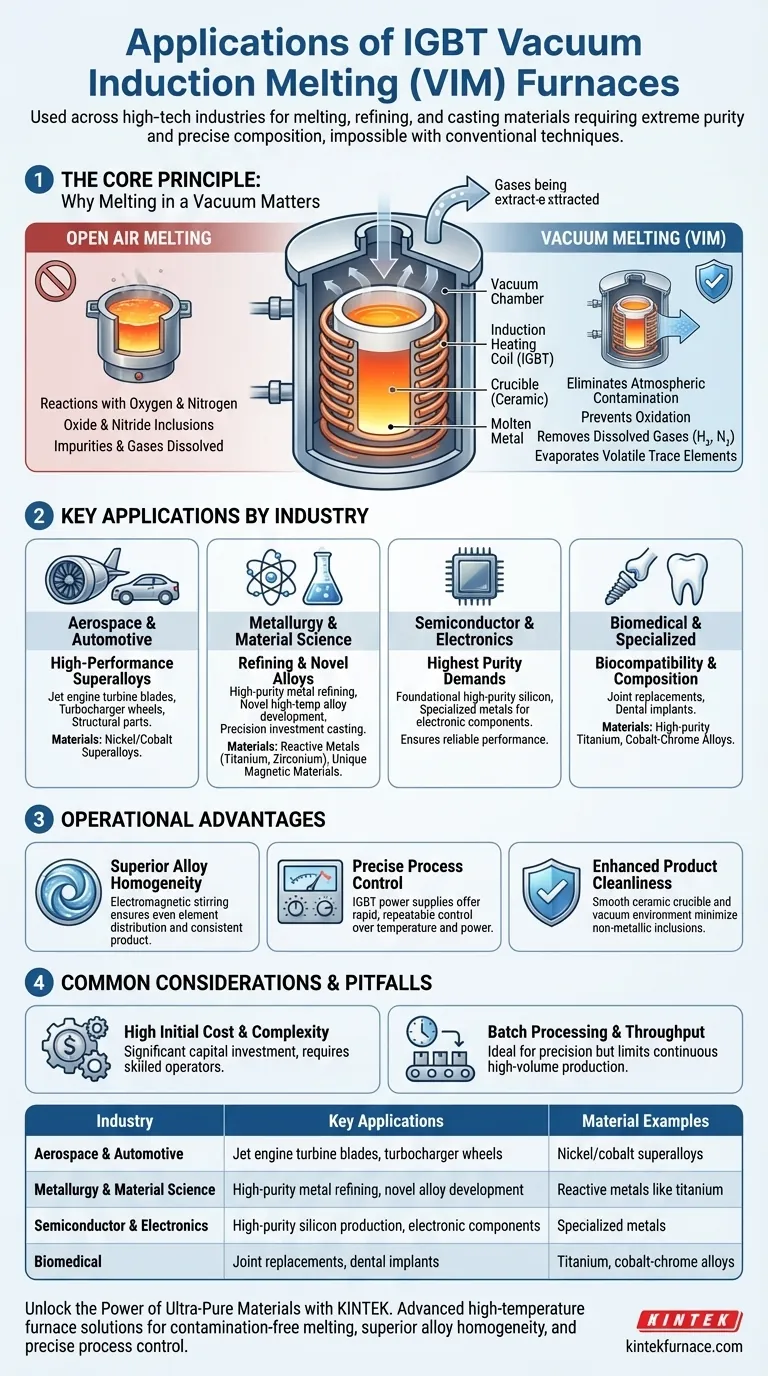

El Principio Central: Por qué es Importante Fundir al Vacío

La característica definitoria de un horno VIM es su cámara de vacío. Esto no es solo un complemento; es fundamental para los resultados que produce. Operar en un vacío cambia fundamentalmente el proceso de fusión, proporcionando dos ventajas críticas.

Eliminación de la Contaminación Atmosférica

Cuando los metales se funden al aire libre, reaccionan con el oxígeno y el nitrógeno. Esta reacción forma inclusiones no deseadas de óxidos y nitruros, que actúan como impurezas que pueden comprometer la resistencia y el rendimiento del material final.

Al eliminar el aire, el entorno de vacío evita que ocurra esta oxidación, lo que resulta en una colada más limpia y de mayor calidad.

Eliminación de Impurezas Nocivas

El vacío extrae activamente los gases disueltos, como el hidrógeno y el nitrógeno, del metal fundido. También ayuda a evaporar y eliminar oligoelementos volátiles (como el plomo o el bismuto) que tienen un punto de ebullición más bajo.

Este proceso de desgasificación y purificación es fundamental para producir materiales con propiedades mecánicas superiores, como una vida a la fatiga y ductilidad mejoradas.

Permitiendo el Procesamiento de Metales Reactivos

Los metales como el titanio y el circonio son altamente reactivos y se unirán fácilmente con el oxígeno y el nitrógeno a altas temperaturas. Un horno VIM proporciona el entorno inerte necesario para fundir estos materiales sin crear aleaciones quebradizas y contaminadas.

Aplicaciones Clave por Industria

La capacidad de crear aleaciones ultrapuras y controladas con precisión hace que los hornos VIM sean indispensables en sectores donde el fallo del material no es una opción.

Aeroespacial y Automotriz

Estas industrias dependen de los hornos VIM para producir superaleaciones de alto rendimiento (a menudo a base de níquel o cobalto) para componentes críticos.

Las aplicaciones incluyen la fundición de álabes de turbina de motores a reacción, ruedas de turbocompresor y otras piezas estructurales que deben soportar temperaturas extremas, presiones y tensiones mecánicas.

Metalurgia y Ciencia de los Materiales

Los hornos VIM son una piedra angular de la metalurgia moderna. Se utilizan para refinar metales de alta pureza, desarrollar nuevas aleaciones de alta temperatura y producir materiales con propiedades magnéticas únicas.

También se utilizan para la fundición a la cera perdida de precisión de piezas complejas, como válvulas de alto rendimiento para entornos industriales extremos.

Semiconductores y Electrónica

La industria de los semiconductores exige materiales de la mayor pureza posible. Los hornos VIM se utilizan para producir el silicio fundamental de alta pureza y otros metales especializados necesarios para los componentes electrónicos, garantizando un rendimiento fiable.

Biomédica y Campos Especializados

La biocompatibilidad de los implantes médicos está directamente ligada a su pureza y composición precisa. Los hornos VIM se utilizan para crear las aleaciones de titanio y cromo-cobalto de alta pureza utilizadas en reemplazos de articulaciones e implantes dentales, minimizando el riesgo de reacciones adversas en el cuerpo.

Comprensión de las Ventajas Operacionales

Más allá del vacío, varias otras características de un horno VIM IGBT contribuyen a su utilidad en estas aplicaciones exigentes.

Homogeneidad Superior de la Aleación

El proceso de calentamiento por inducción crea un efecto de agitación electromagnética natural dentro del baño fundido. Esto asegura que todos los elementos de aleación se distribuyan de manera perfectamente uniforme, previniendo la segregación de elementos y garantizando un producto final consistente y homogéneo.

Control Preciso del Proceso

Las modernas fuentes de alimentación IGBT (Transistor Bipolar de Compuerta Aislada) ofrecen un control preciso y rápido sobre la temperatura de fusión y la entrada de energía. Esto, combinado con la automatización, permite procesos altamente repetibles, lo cual es crucial para el control de calidad en aplicaciones certificadas.

Limpieza Mejorada del Producto

El proceso utiliza un crisol cerámico liso y no reactivo. Esto, combinado con el entorno de vacío, reduce drásticamente la probabilidad de inclusiones no metálicas del crisol que contaminen la colada, dando como resultado una fundición final más limpia.

Errores Comunes y Consideraciones

Aunque son potentes, los hornos VIM son una herramienta especializada y no una solución universal para todas las necesidades de fusión.

Alto Costo Inicial y Complejidad

Los hornos VIM son sistemas sofisticados que representan una inversión de capital significativa. También requieren operadores cualificados que estén capacitados tanto en metalurgia como en tecnología de vacío.

Rendimiento del Procesamiento por Lotes

Estos hornos operan sobre una base de lote por lote. Esto es ideal para la precisión y el control, pero puede ser una limitación para las industrias que requieren la producción continua y de gran volumen de metales más comunes.

Exceso de Especificación para Metales Más Simples

Para aleaciones y metales estándar donde la pureza extrema no es un requisito (por ejemplo, fundición de acero o aluminio común), un horno VIM a menudo está sobredimensionado. Un horno de inducción o arco de fusión en aire tradicional, más rentable, es más adecuado para esas tareas.

Tomar la Decisión Correcta para su Objetivo

Para determinar si un horno VIM es la herramienta correcta, primero debe definir sus requisitos de material.

- Si su enfoque principal es producir superaleaciones certificadas para aplicaciones críticas (aeroespacial, energía): Un horno VIM es esencial para lograr la pureza, resistencia y resistencia a la fatiga requeridas.

- Si su enfoque principal es desarrollar materiales novedosos o realizar investigación metalúrgica avanzada: El control preciso y el entorno ultralimpio de un horno VIM son indispensables para obtener resultados válidos y repetibles.

- Si su enfoque principal es la fundición de alto volumen de metales estándar no reactivos: Un horno de inducción de fusión en aire más convencional y rentable es casi siempre la opción más apropiada.

En última instancia, la decisión de utilizar un horno VIM está impulsada por una necesidad intransigente de pureza y rendimiento del material.

Tabla Resumen:

| Industria | Aplicaciones Clave | Ejemplos de Materiales |

|---|---|---|

| Aeroespacial y Automotriz | Álabes de turbina de motores a reacción, ruedas de turbocompresor | Superaleaciones de níquel/cobalto |

| Metalurgia y Ciencia de los Materiales | Refinación de metales de alta pureza, desarrollo de nuevas aleaciones | Metales reactivos como el titanio |

| Semiconductores y Electrónica | Producción de silicio de alta pureza, componentes electrónicos | Metales especializados |

| Biomédica | Reemplazos de articulaciones, implantes dentales | Aleaciones de titanio, cromo-cobalto |

Desbloquee el Poder de los Materiales Ultrapuros con KINTEK

¿Pertenece a la industria aeroespacial, automotriz, de la ciencia de los materiales o de fabricación de semiconductores y tiene dificultades para lograr la pureza extrema y la composición química precisa que exigen sus aleaciones de alto rendimiento? KINTEK tiene la solución. Aprovechando una excelente I+D y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos, que incluye hornos de fusión por inducción al vacío IGBT, hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción.

Al asociarse con KINTEK, se beneficiará de una fusión libre de contaminación, una homogeneidad de aleación superior y un control preciso del proceso, asegurando que sus materiales cumplan con los más altos estándares de resistencia, durabilidad y rendimiento. No permita que las impurezas frenen sus innovaciones. Contáctenos hoy para analizar cómo nuestras soluciones de hornos personalizadas pueden elevar la eficiencia de su laboratorio e impulsar su éxito en aplicaciones críticas.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores