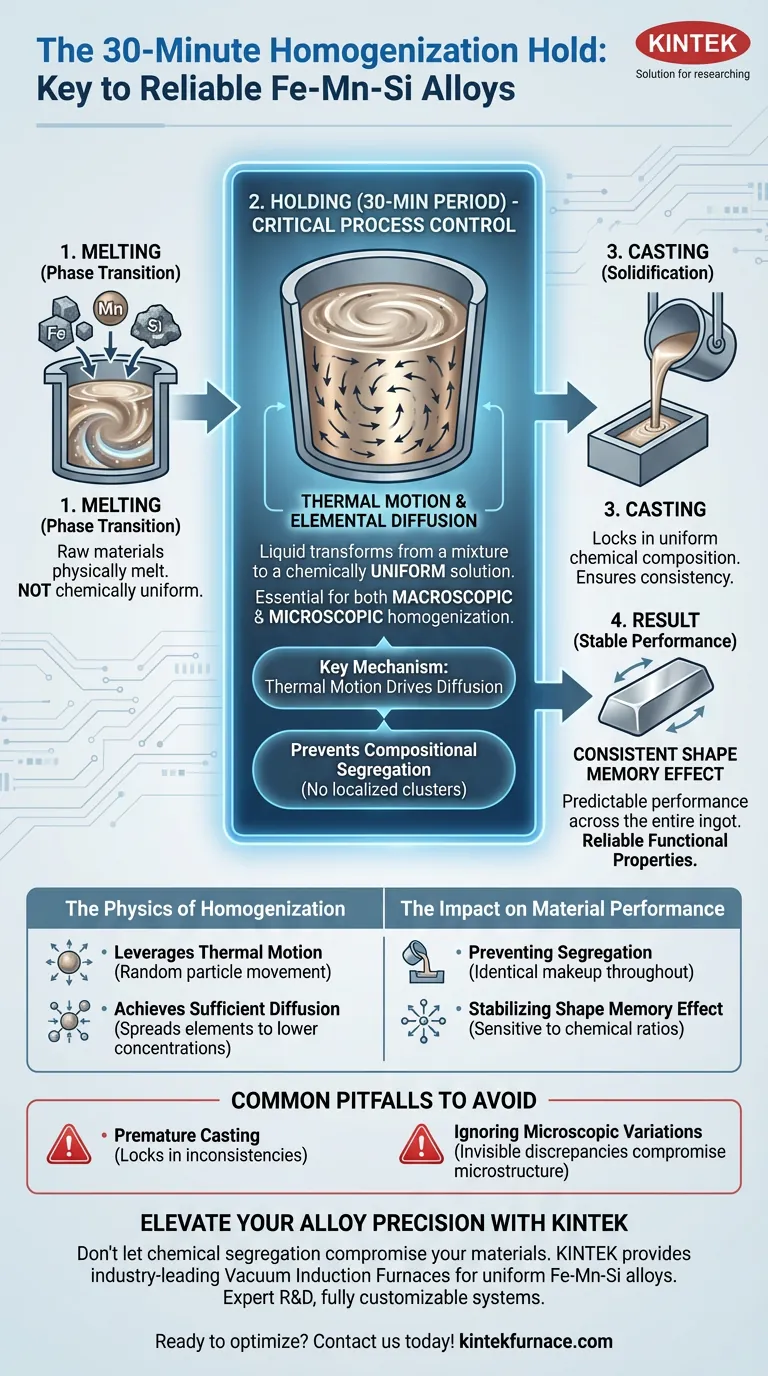

El período de mantenimiento de 30 minutos es un control de proceso crítico para la homogeneización química. Una vez que las materias primas para las aleaciones de Fe-Mn-Si se han fundido físicamente, esta duración específica permite que el movimiento térmico impulse la difusión necesaria de los elementos en todo el crisol. Simplemente fundir el metal no es suficiente; este tiempo de permanencia asegura que el líquido se transforme de una mezcla de ingredientes a una solución químicamente uniforme antes de ser fundido.

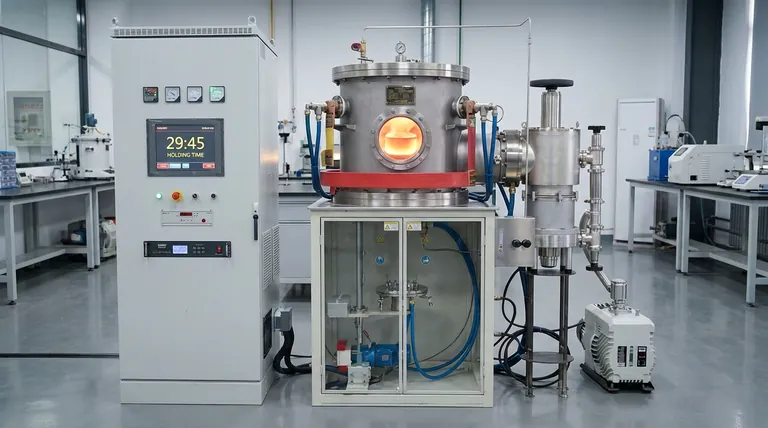

Al mantener la fusión en un horno de inducción de vacío durante 30 minutos, se permite tiempo suficiente para que ocurra la difusión elemental. Esto asegura una composición consistente tanto a escalas macroscópicas como microscópicas, que es el requisito fundamental para un rendimiento estable del efecto de memoria de forma.

La Física de la Homogeneización

Aprovechando el Movimiento Térmico

La fusión es un cambio de fase físico, pero no garantiza la uniformidad química inmediata. Incluso después de que las materias primas se conviertan en líquido, los elementos pesados y los elementos ligeros pueden no estar distribuidos uniformemente.

La espera de 30 minutos utiliza el movimiento térmico —el movimiento aleatorio de las partículas impulsado por el calor— para mezclar naturalmente la aleación. Este período permite que la cinética del líquido se estabilice.

Logrando una Difusión Suficiente

La difusión es el mecanismo por el cual las altas concentraciones de elementos específicos se extienden a áreas de menor concentración. En las aleaciones de Fe-Mn-Si, es vital asegurar que el Manganeso y el Silicio estén perfectamente intermezclados con la matriz de Hierro.

Sin esta ventana de tiempo específica, el proceso de difusión permanece incompleto. El lingote resultante contendría áreas localizadas ricas o pobres en elementos de aleación específicos.

El Impacto en el Rendimiento del Material

Prevención de la Segregación Composicional

El principal adversario en la fundición de aleaciones complejas es la segregación. Esto ocurre cuando los componentes químicos se separan o se agrupan en lugar de permanecer en una solución sólida.

Un período de mantenimiento actúa como una contramedida a la segregación. Asegura que la composición química de la fusión sea idéntica en la parte inferior, media y superior del crisol antes de que comience el vertido.

Estabilización del Efecto de Memoria de Forma

Las aleaciones de Fe-Mn-Si son apreciadas por su efecto de memoria de forma, una propiedad funcional que es muy sensible a las proporciones químicas.

Si la composición fluctúa a escala microscópica o macroscópica, la capacidad del material para volver a su forma original variará de manera impredecible en todo el lingote. La homogeneidad asegura que cada sección del metal fundido funcione de manera consistente bajo tensión.

Errores Comunes a Evitar

El Riesgo de Fundición Prematura

Un error común en la fusión por inducción de vacío es asumir que "líquido" equivale a "listo". Fundir inmediatamente después de que la carga se derrite es un error crítico.

Apresurar este paso bloquea las inconsistencias químicas. Una vez que el metal se solidifica en el molde, cualquier segregación presente en la fusión se vuelve permanente, lo que lleva a una alta tasa de rechazo de los componentes finales debido a un rendimiento poco confiable.

Ignorar las Variaciones Microscópicas

Es posible que una aleación parezca mezclada a simple vista y aún así sufra de segregación microscópica.

El estándar de 30 minutos está diseñado específicamente para abordar estas discrepancias invisibles. Proporciona el tiempo de remojo necesario para resolver los gradientes de composición que de otro modo podrían comprometer la microestructura de la aleación terminada.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus fundiciones de aleaciones de Fe-Mn-Si, cumpla con las siguientes pautas:

- Si su enfoque principal es la Fiabilidad: Aplique estrictamente el tiempo de mantenimiento de 30 minutos para garantizar que la segregación composicional se elimine antes de la fundición.

- Si su enfoque principal es el Rendimiento Funcional: Priorice la homogeneidad de la fusión para asegurar que el efecto de memoria de forma sea consistente en todo el lingote.

La química uniforme es el requisito previo absoluto para un comportamiento físico predecible en aleaciones funcionales.

Tabla Resumen:

| Fase del Proceso | Mecanismo Principal | Objetivo Central |

|---|---|---|

| Fusión | Transición de Fase | Conversión de sólido a líquido |

| Mantenimiento (30 min) | Difusión Térmica | Homogeneización macroscópica y microscópica |

| Fundición | Solidificación | Fijación de una composición química uniforme |

| Resultado | Estabilidad de la Memoria de Forma | Rendimiento consistente del material en todo el lingote |

Eleve la Precisión de su Aleación con KINTEK

No permita que la segregación química comprometa sus materiales. KINTEK ofrece Hornos de Inducción de Vacío líderes en la industria, diseñados para las rigurosas demandas de la producción de aleaciones funcionales. Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffle, Tubo, Rotatorios, de Vacío y CVD totalmente personalizables para garantizar que sus aleaciones de Fe-Mn-Si logren una homogeneidad perfecta y efectos de memoria de forma confiables en todo momento.

¿Listo para optimizar sus procesos de alta temperatura? ¡Contáctenos hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Haojie Niu, Chengxin Lin. Study on the Effect of Solid Solution Treatment on the Bending Fatigue Property of Fe-Mn-Si Shape Memory Alloys. DOI: 10.3390/met14040441

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué es un horno de fundición al vacío y cuál es su propósito principal? Logre la pureza en la fundición de metales de alto rendimiento

- ¿Para qué se utiliza el horno de inducción sin núcleo en la industria del procesamiento térmico de metales? Lograr una fusión de metales limpia y eficiente

- ¿Qué es un circuito calentador por inducción y cuál es su uso principal? Descubra soluciones de calentamiento eficientes y sin contacto

- ¿Por qué es necesario un sistema de refrigeración en un calentador por inducción? Prevenir el sobrecalentamiento y garantizar un funcionamiento seguro

- ¿Qué beneficios medioambientales proporcionan los hornos de inducción? Logre un calentamiento industrial más limpio y seguro

- ¿Cuál es el papel del horno de arco de vacío en la síntesis de aleaciones de alta entropía TixNbMoTaW? Pasos clave para la preparación de aleaciones refractarias

- ¿Qué tan eficiente es el calentamiento por inducción al vacío? Logre un control y una pureza inigualables

- ¿Cuál es la función de un horno de fusión por arco de vacío en la preparación de aleaciones a base de cobalto? Lograr alta pureza y homogeneidad