En esencia, un circuito calentador por inducción es un dispositivo que genera un campo magnético potente y de alta frecuencia para calentar materiales eléctricamente conductores sin ningún contacto físico. Funciona con el principio de inducción electromagnética, creando corrientes internas dentro del propio material objetivo. Este método se utiliza principalmente en entornos industriales para procesos como el forjado, la fusión, el soldaje fuerte y el tratamiento térmico de precisión de metales.

La verdadera innovación de un calentador por inducción no es solo usar el magnetismo para generar calor. Es el uso de un circuito tanque resonante para crear un campo electromagnético extremadamente eficiente y controlado con precisión, lo que permite un calentamiento rápido, limpio y dirigido que el calentamiento por llama o por resistencia no puede igualar.

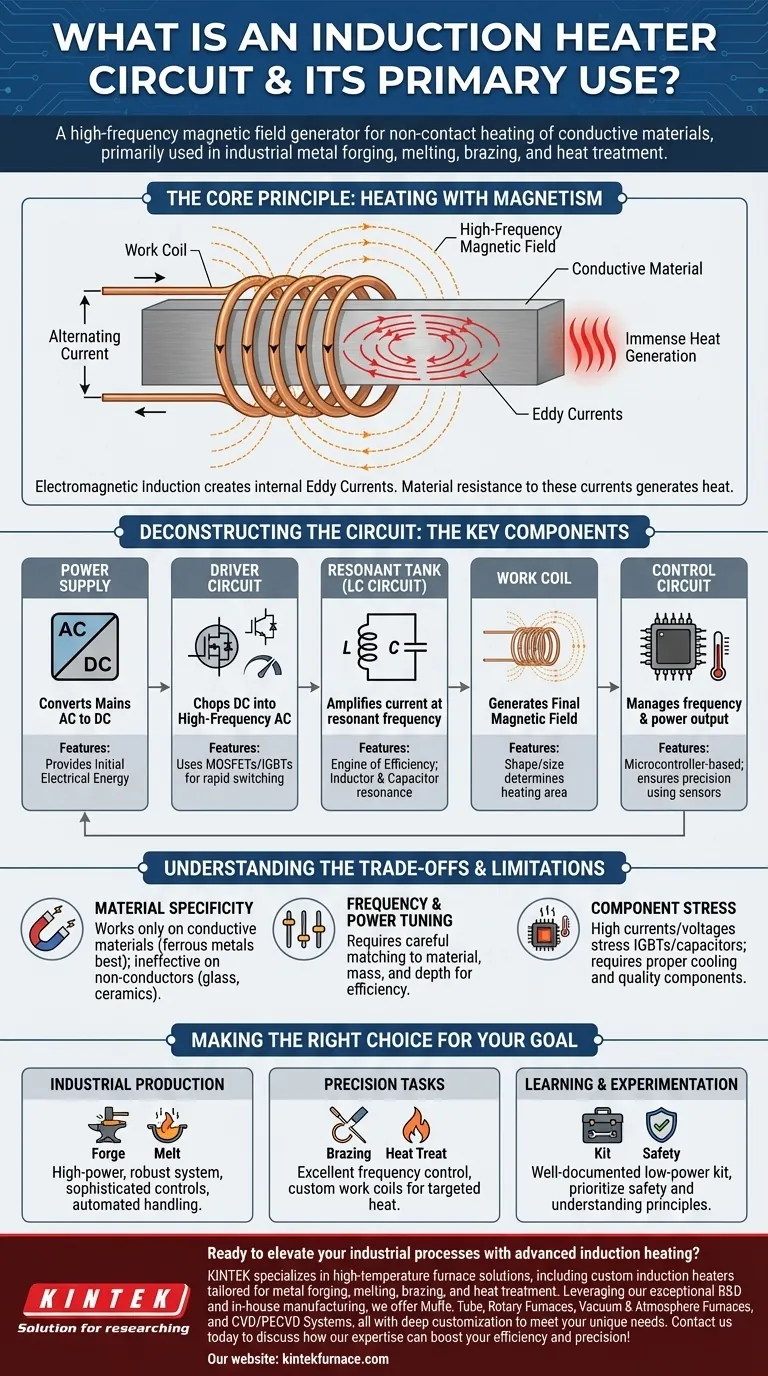

El Principio Central: Calentamiento con Magnetismo

Todo el proceso se rige por una ley fundamental de la física descubierta por Michael Faraday.

Inducción Electromagnética

Cuando se hace pasar una corriente alterna a través de una bobina de alambre, esta genera un campo magnético fluctuante a su alrededor. Si se coloca un objeto conductor (como una pieza de acero) dentro de este campo, el campo induce corrientes eléctricas dentro del objeto.

El Papel de las Corrientes de Foucault

Estas corrientes inducidas se denominan corrientes de Foucault (o corrientes parásitas). Debido a la resistencia eléctrica natural del material, el flujo de estas corrientes de Foucault genera un calor inmenso. Piense en ello como la creación de innumerables elementos calefactores microscópicos directamente dentro del propio material.

Deconstruyendo el Circuito: Los Componentes Clave

Un calentador por inducción es un sistema donde cada parte desempeña un papel fundamental. El diseño puede variar, pero la mayoría de los circuitos comparten estos componentes centrales.

La Fuente de Alimentación

Este es el punto de partida, que proporciona la energía eléctrica inicial. Convierte el voltaje de CA de la red en el voltaje de CC requerido por el circuito controlador.

El Circuito Controlador: El Interruptor de Alta Velocidad

El trabajo del controlador es tomar la alimentación de CC constante y "trocearla" en una corriente alterna de alta frecuencia. Utiliza potentes interruptores semiconductores como MOSFETs o IGBTs (Transistores Bipolares de Puerta Aislada) que pueden encenderse y apagarse miles o incluso millones de veces por segundo.

La Bobina de Trabajo: El Corazón del Sistema

Esta es la bobina de cobre que genera el campo magnético final. Su forma y tamaño son críticos, ya que determinan la forma y la intensidad del campo magnético y, en consecuencia, dónde ocurre el calentamiento en la pieza de trabajo.

El Tanque Resonante (Circuito LC): El Motor de la Eficiencia

Esta es la parte más crucial del circuito. La bobina de trabajo (que es un inductor, L) se combina con un banco de condensadores (C). Juntos, forman un circuito LC, también conocido como tanque resonante.

Este tanque tiene una frecuencia de resonancia natural. Al accionar el circuito a esta frecuencia específica, la energía oscila entre el campo magnético de la bobina y el campo eléctrico de los condensadores con muy poca pérdida. Esta resonancia amplifica drásticamente la corriente en la bobina de trabajo, creando un campo magnético excepcionalmente fuerte y maximizando la eficiencia de calentamiento.

El Circuito de Control: El Cerebro de la Operación

Un circuito de control, que a menudo utiliza un microcontrolador, gestiona todo el proceso. Ajusta la frecuencia y la potencia de salida del circuito controlador para mantener la temperatura deseada, a menudo utilizando la retroalimentación de sensores como termopares. Esto permite ciclos de calentamiento increíblemente precisos y repetibles.

Comprender las Compensaciones y Limitaciones

Aunque es potente, el calentamiento por inducción no es una solución universal. Comprender sus limitaciones es clave para utilizarlo eficazmente.

Especificidad del Material

El calentamiento por inducción solo funciona en materiales que son eléctricamente conductores. Es muy eficaz en metales ferrosos como el hierro y el acero, pero menos en materiales como el aluminio y el cobre, y no funciona en absoluto en materiales no conductores como el vidrio o la cerámica.

Sintonización de Frecuencia y Potencia

El sistema no es de "conectar y usar". La frecuencia de funcionamiento y el nivel de potencia deben ajustarse cuidadosamente al tipo de material, la masa del objeto que se calienta y la profundidad de calentamiento deseada. Un circuito mal sintonizado será ineficiente y puede que no caliente el objeto eficazmente.

Estrés de los Componentes

Las altas corrientes y voltajes presentes en un tanque resonante ejercen una tensión significativa en los componentes del controlador (IGBTs/MOSFETs) y los condensadores. Una refrigeración adecuada y el uso de componentes de alta calidad son esenciales para la fiabilidad y para evitar fallos catastróficos.

Tomar la Decisión Correcta para su Objetivo

Para aplicar esta tecnología, debe alinear el diseño del circuito con su objetivo específico.

- Si su enfoque principal es la producción industrial (forjado, fusión): Necesita un sistema robusto y de alta potencia con controles de temperatura sofisticados y manipulación automatizada.

- Si su enfoque principal son las tareas de precisión (soldadura fuerte, tratamiento térmico): Necesita un sistema con excelente control de frecuencia y bobinas de trabajo diseñadas a medida para suministrar calor a áreas muy específicas.

- Si su enfoque principal es el aprendizaje y la experimentación: Comience con un kit de baja potencia bien documentado y priorice la comprensión de los principios del circuito LC resonante y la seguridad del controlador.

Al dominar estos principios, puede aprovechar el poder del electromagnetismo para un calentamiento limpio, rápido y preciso.

Tabla Resumen:

| Componente | Función | Características Clave |

|---|---|---|

| Fuente de Alimentación | Convierte CA en CC | Proporciona energía eléctrica inicial |

| Circuito Controlador | Trocea la CC en CA de alta frecuencia | Utiliza MOSFETs/IGBTs para conmutación rápida |

| Bobina de Trabajo | Genera campo magnético | Bobina de cobre, determina el área de calentamiento |

| Tanque Resonante (Circuito LC) | Amplifica la corriente para la eficiencia | Utiliza inductor y condensador para la resonancia |

| Circuito de Control | Gestiona la frecuencia y la potencia | Basado en microcontrolador, asegura la precisión |

¿Listo para elevar sus procesos industriales con calentamiento por inducción avanzado? KINTEK se especializa en soluciones de hornos de alta temperatura, incluidos calentadores por inducción personalizados diseñados para el forjado, la fusión, la soldadura fuerte y el tratamiento térmico de metales. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar su eficiencia y precisión.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores