En la fabricación avanzada, un horno de fundición al vacío es un sistema especializado que se utiliza para fundir y colar metales dentro de una cámara controlada y de baja presión. Su propósito principal es eliminar los gases atmosféricos como el oxígeno y el nitrógeno durante el proceso de fundición. Esto evita la contaminación y permite la creación de aleaciones metálicas excepcionalmente puras y de alta resistencia con propiedades mecánicas superiores que no se pueden lograr en una atmósfera normal.

El valor fundamental de un horno de fundición al vacío no es simplemente fundir metal. Se trata de crear un entorno ultralimpio para controlar la química fundamental del material, lo que permite la producción de aleaciones impecables para las aplicaciones más exigentes.

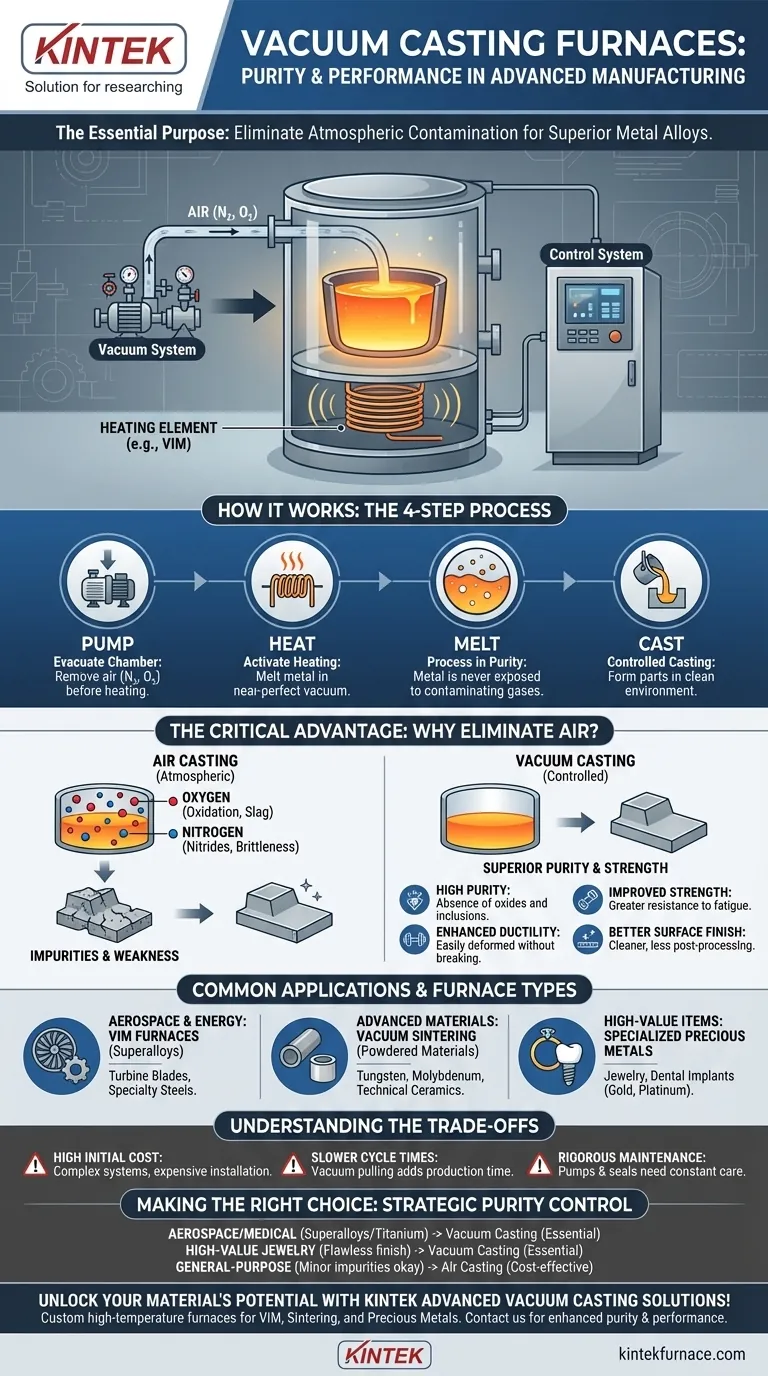

Cómo funciona un horno de fundición al vacío

Un horno de fundición al vacío es más que un simple calentador; es un entorno controlado con precisión. Comprender sus componentes y su proceso revela por qué es tan crítico para los materiales de alto rendimiento.

El principio fundamental: Eliminación de la atmósfera

El objetivo fundamental es eliminar el aire de la cámara del horno antes y durante el calentamiento. El aire contiene aproximadamente un 78 % de nitrógeno y un 21 % de oxígeno, los cuales pueden reaccionar negativamente con el metal fundido. Al bombear estos gases, el metal se funde en un vacío casi perfecto.

Componentes clave del sistema

Un horno típico consta de varias piezas integradas:

- Cuerpo del horno: Una cámara sellada y robusta diseñada para soportar tanto altas temperaturas como un alto vacío.

- Sistema de vacío: Una serie de bombas, válvulas y manómetros trabajan juntos para evacuar el aire de la cámara y mantener la baja presión deseada.

- Elemento calefactor: Un sistema de calentamiento eléctrico, a menudo utilizando corrientes de inducción (Fusión por inducción al vacío - VIM) o resistencia, funde la carga de metal dentro de un crisol.

- Sistema de control: Este gestiona todo el proceso, desde la creación del vacío hasta la regulación de la temperatura y la ejecución del vertido o la fundición final.

El proceso: Bombear, calentar, fundir, colar

La secuencia operativa es metódica. Primero, el metal se carga en el horno y la cámara se sella. Luego, el sistema de vacío bombea el aire. Una vez que se alcanza el nivel de vacío deseado, el sistema de calentamiento se activa, fundiendo el metal. Todo este proceso asegura que el metal fundido nunca esté expuesto a gases contaminantes.

La ventaja crítica: Eliminación de la contaminación por gases

La fundición al aire libre es suficiente para muchas aplicaciones, pero introduce impurezas inevitables que son inaceptables para componentes de alto rendimiento.

El problema con el oxígeno y el nitrógeno

Cuando los metales se funden en el aire, reaccionan con los gases atmosféricos. El oxígeno provoca oxidación, formando escoria e inclusiones no metálicas que debilitan el producto final. El nitrógeno puede disolverse en ciertas aleaciones, formando nitruros que hacen que el metal sea quebradizo. Estas reacciones comprometen la integridad del material.

El resultado: Pureza y propiedades superiores

Al eliminar estos gases, la fundición al vacío produce aleaciones con:

- Alta pureza: La ausencia casi total de óxidos y otras inclusiones.

- Mayor resistencia mecánica: Los materiales son más fuertes y más resistentes a la fatiga y la fractura.

- Ductilidad mejorada: El metal se puede deformar más fácilmente sin romperse.

- Mejor acabado superficial: Las piezas fundidas suelen ser más limpias y requieren menos post-procesamiento.

Aplicaciones comunes y tipos de hornos

La necesidad de pureza dicta la aplicación. Los hornos de vacío no son una solución única para todos y están especializados para tareas particulares.

Hornos de fusión por inducción al vacío (VIM)

Los hornos VIM son las máquinas principales para producir superaleaciones (por ejemplo, para álabes de turbinas de motores a reacción) y aceros especiales de alta calidad. El método de calentamiento por inducción es eficiente y proporciona una excelente agitación para una fusión homogénea.

Hornos de sinterización al vacío

Estos están diseñados para procesar materiales en polvo, como tungsteno, molibdeno o cerámicas técnicas. En lugar de fundir un bloque sólido, el horno calienta el polvo hasta que los granos se fusionan en una pieza sólida y densa.

Hornos especializados para metales preciosos

Las industrias de la joyería y la odontología utilizan hornos de fundición al vacío más pequeños para producir piezas intrincadas y de alta calidad a partir de oro, platino y paladio. El vacío asegura una fundición densa y sin poros con un acabado brillante, lo cual es fundamental para artículos de alto valor.

Distinguir la fundición del tratamiento térmico

Es importante tener en cuenta que, si bien algunos hornos de vacío son para fundición (fusión y vertido), otros son exclusivamente para tratamiento térmico. Procesos como el recocido (ablandamiento) o el enfriamiento (endurecimiento) también se pueden realizar al vacío para evitar la oxidación de la superficie de una pieza ya formada.

Comprender las compensaciones

Si bien la fundición al vacío ofrece una calidad inigualable, conlleva importantes consideraciones operativas.

Alto costo inicial y complejidad

Los sistemas de hornos de vacío son mucho más caros de comprar e instalar que sus contrapartes atmosféricas. Son máquinas complejas que requieren conocimientos especializados para operar y mantener.

Tiempos de ciclo más lentos

El proceso de crear un vacío antes de cada fusión añade un tiempo considerable al ciclo de producción. Esto hace que la fundición al vacío sea un proceso de menor rendimiento en comparación con los métodos convencionales.

Requisitos de mantenimiento rigurosos

Las bombas de vacío, los sellos y los componentes internos requieren monitoreo constante y mantenimiento regular para garantizar que el sistema pueda alcanzar y mantener la baja presión necesaria. Cualquier fuga compromete todo el proceso.

Tomar la decisión correcta para su aplicación

La selección del proceso correcto depende completamente de las propiedades del material requeridas y las limitaciones económicas de su proyecto.

- Si su objetivo principal es producir superaleaciones de alto rendimiento para implantes aeroespaciales o médicos: La fundición al vacío, particularmente VIM, es la única forma de lograr la pureza y la integridad mecánica necesarias.

- Si su objetivo principal es trabajar con metales reactivos como el titanio: Un entorno de vacío es innegociable para evitar que el metal se vuelva quebradizo e inutilizable debido a la absorción de gases.

- Si su objetivo principal es crear joyas impecables y de alto valor: Un horno de fundición al vacío especializado es esencial para obtener un acabado superficial brillante y sin poros.

- Si su objetivo principal son los componentes metálicos de uso general donde las impurezas menores son aceptables: La fundición convencional por fusión al aire es una solución mucho más rentable y rápida.

En última instancia, la adopción de la fundición al vacío es una decisión estratégica para controlar la pureza del material a nivel atómico, desbloqueando una nueva clase de materiales de alto rendimiento.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Propósito principal | Eliminar gases atmosféricos para evitar la contaminación y producir aleaciones metálicas puras de alta resistencia. |

| Componentes clave | Cuerpo del horno, sistema de vacío, elemento calefactor (p. ej., VIM), sistema de control. |

| Pasos del proceso | Bombear aire, calentar y fundir metal al vacío, colar en un ambiente controlado. |

| Ventajas principales | Alta pureza, mayor resistencia mecánica, ductilidad mejorada, mejor acabado superficial. |

| Aplicaciones comunes | Superaleaciones para la industria aeroespacial, metales reactivos como el titanio, joyería de alto valor, sinterización de materiales en polvo. |

| Compensaciones | Alto costo, tiempos de ciclo más lentos, requisitos de mantenimiento rigurosos. |

¡Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de fundición al vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos hornos de fusión por inducción al vacío (VIM), hornos de sinterización al vacío y modelos especializados para metales preciosos. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea que esté desarrollando superaleaciones para la industria aeroespacial, implantes médicos o joyas impecables. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la pureza y el rendimiento de sus materiales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento