En esencia, un calentador por inducción necesita un sistema de refrigeración porque el propio proceso de generación de un potente campo magnético crea un calor residual significativo dentro de sus propios componentes electrónicos y de la bobina de trabajo. Este calor interno, si no se elimina activamente, conducirá rápidamente a daños en los componentes, fallos del sistema y posibles riesgos de seguridad.

La calefacción por inducción a menudo se percibe como una tecnología "fría" porque calienta un objetivo sin llama. Sin embargo, las inmensas corrientes eléctricas que fluyen dentro del propio calentador lo convierten en una fuente significativa de calor interno. Un sistema de refrigeración no es un complemento opcional; es un requisito de diseño fundamental para la estabilidad, la longevidad y el funcionamiento seguro.

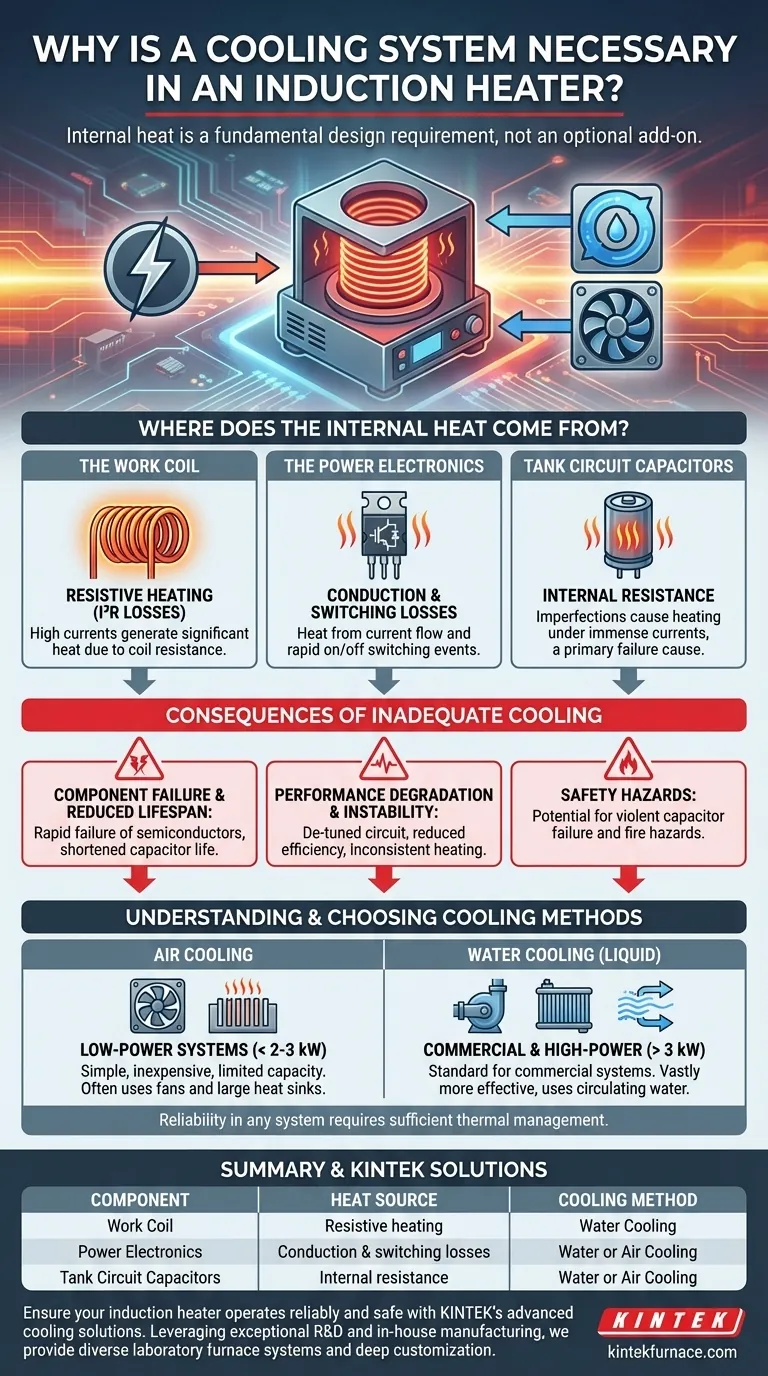

¿De dónde proviene el calor interno?

Para comprender la necesidad de refrigeración, primero debe entender de dónde se origina este calor no deseado. Es un subproducto de la resistencia eléctrica y las ineficiencias de conmutación en tres áreas clave.

La bobina de trabajo

La bobina de trabajo, típicamente hecha de tubos de cobre, transporta corrientes de muy alta frecuencia y alto amperaje. Aunque el cobre es un excelente conductor, todavía tiene cierta resistencia eléctrica.

Esta resistencia provoca calentamiento resistivo (también conocido como pérdidas I²R). La corriente masiva que fluye a través de la pequeña resistencia de la bobina genera una cantidad sustancial de calor, a menudo suficiente para hacer que la bobina brille al rojo vivo si no se enfría.

La electrónica de potencia

El "cerebro" del calentador por inducción es su inversor, que utiliza potentes interruptores semiconductores (como IGBTs o MOSFETs) para crear la corriente alterna de alta frecuencia.

Estos interruptores no son perfectamente eficientes. Generan calor de dos maneras:

- Pérdidas por conducción: Calor generado mientras el interruptor está encendido y la corriente fluye a través de él.

- Pérdidas por conmutación: Una ráfaga de calor generada cada vez que el interruptor se enciende o se apaga.

A frecuencias de decenas o cientos de kilohercios, estos eventos de conmutación ocurren tan rápidamente que crean una carga de calor continua e intensa que debe gestionarse.

Los condensadores del circuito tanque

Los condensadores trabajan junto con la bobina para crear un "circuito tanque" resonante. Estos componentes también manejan corrientes inmensas.

La resistencia interna y las imperfecciones dentro de los materiales del condensador hacen que se calienten durante el funcionamiento. El sobrecalentamiento es una causa principal de fallo del condensador, lo que puede inhabilitar todo el calentador.

Las consecuencias de una refrigeración inadecuada

No eliminar este calor residual tiene consecuencias inmediatas y graves para el rendimiento y la fiabilidad del calentador por inducción.

Fallo de componentes y vida útil reducida

El calor es el principal enemigo de todos los componentes electrónicos. Para los interruptores semiconductores como los IGBT, exceder su temperatura máxima de funcionamiento conduce a un fallo catastrófico y rápido.

Incluso a temperaturas por debajo del máximo absoluto, el calor sostenido acorta drásticamente la vida útil de los condensadores, las placas de circuito y las uniones de soldadura, lo que lleva a un fallo prematuro e inesperado del sistema.

Degradación del rendimiento e inestabilidad

A medida que los componentes se calientan, sus propiedades eléctricas cambian. La resistencia de la bobina de trabajo aumenta y la capacitancia de los condensadores puede variar.

Este cambio puede "desintonizar" el circuito resonante, reduciendo la eficiencia y la potencia de salida del calentador. El sistema se vuelve inestable, entregando un calentamiento inconsistente a la pieza de trabajo.

Riesgos de seguridad

En un escenario de sobrecalentamiento severo, los riesgos van más allá del simple fallo del equipo. Los condensadores pueden fallar violentamente y los componentes o cables sobrecalentados pueden convertirse en un grave riesgo de incendio. Un sistema de refrigeración robusto es una característica de seguridad crítica.

Comprensión de los métodos de refrigeración

La elección del sistema de refrigeración está directamente ligada a la potencia y al ciclo de trabajo del calentador por inducción.

Refrigeración por aire (ventiladores y disipadores de calor)

Para sistemas de muy baja potencia, típicamente por debajo de 2-3 kilovatios, los grandes disipadores de calor combinados con ventiladores de alto flujo a veces pueden ser suficientes.

Este enfoque es simple y económico. Sin embargo, su capacidad para eliminar el calor es limitada, lo que lo hace inadecuado para aplicaciones industriales o de uso continuo más potentes.

Refrigeración por agua (refrigeración líquida)

Para casi todos los calentadores por inducción comerciales y de alta potencia, la refrigeración líquida es el estándar. El agua circula directamente a través de la bobina de trabajo de cobre hueca y a través de "placas frías" montadas en la electrónica de potencia.

El agua es mucho más eficaz para absorber y transferir calor que el aire. Esto permite un diseño mucho más compacto, potente y fiable, ya que puede eliminar eficientemente el calor intenso generado por el sistema. La desventaja es una mayor complejidad, que implica una bomba, un radiador y un depósito.

Tomar la decisión correcta para su sistema

La estrategia de refrigeración debe coincidir con el nivel de potencia del sistema y el uso previsto.

- Si su enfoque principal es un calentador de bricolaje de baja potencia (menos de 2 kW): A menudo puede arreglárselas con disipadores de calor grandes y bien ventilados y un ventilador potente, pero debe monitorear cuidadosamente las temperaturas de los componentes.

- Si su enfoque principal es un sistema comercial o de alta potencia (>3 kW): Un sistema de refrigeración por agua de circuito cerrado no es negociable para lograr una potencia de salida fiable y garantizar la seguridad a largo plazo.

- Si su enfoque principal es la fiabilidad en cualquier sistema: Nunca subestime sus necesidades de refrigeración; una gestión térmica insuficiente es el punto de fallo más común en los circuitos de calentamiento por inducción.

En última instancia, una refrigeración adecuada es tan fundamental para el funcionamiento de un calentador por inducción como la propia electrónica que lo alimenta.

Tabla resumen:

| Componente | Fuente de calor | Método de refrigeración |

|---|---|---|

| Bobina de trabajo | Calentamiento resistivo (pérdidas I²R) | Refrigeración por agua (líquida) |

| Electrónica de potencia | Pérdidas por conducción y conmutación | Refrigeración por agua (placas frías) o por aire (ventiladores/disipadores de calor) |

| Condensadores del circuito tanque | Resistencia interna e imperfecciones | Refrigeración por agua o por aire |

| Consecuencias de una refrigeración inadecuada | Fallo de componentes, vida útil reducida, degradación del rendimiento, riesgos de seguridad | Requiere una refrigeración robusta para la estabilidad |

Asegure que su calentador por inducción funcione de manera fiable y segura con las soluciones de refrigeración avanzadas de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos mejorar su configuración con soluciones de refrigeración y calefacción personalizadas.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes