La ventaja experimental distintiva de utilizar un horno de inducción al vacío radica en su capacidad para crear un entorno metalúrgico aislado y libre de contaminación. Al operar bajo una atmósfera de argón de alta pureza (típicamente de grado 5.0), el sistema anula eficazmente la entrada de oxígeno externo. Este aislamiento es fundamental para identificar las verdaderas interacciones químicas entre los agentes desulfurantes y el hierro fundido sin que los datos se corrompan por la oxidación atmosférica.

El valor principal de un horno de inducción al vacío en la investigación de la desulfuración es la eliminación de variables incontroladas. Al eliminar la interferencia atmosférica, los investigadores pueden atribuir los cambios químicos y la formación de capas de reacción exclusivamente a los insumos experimentales, garantizando la validez metalúrgica.

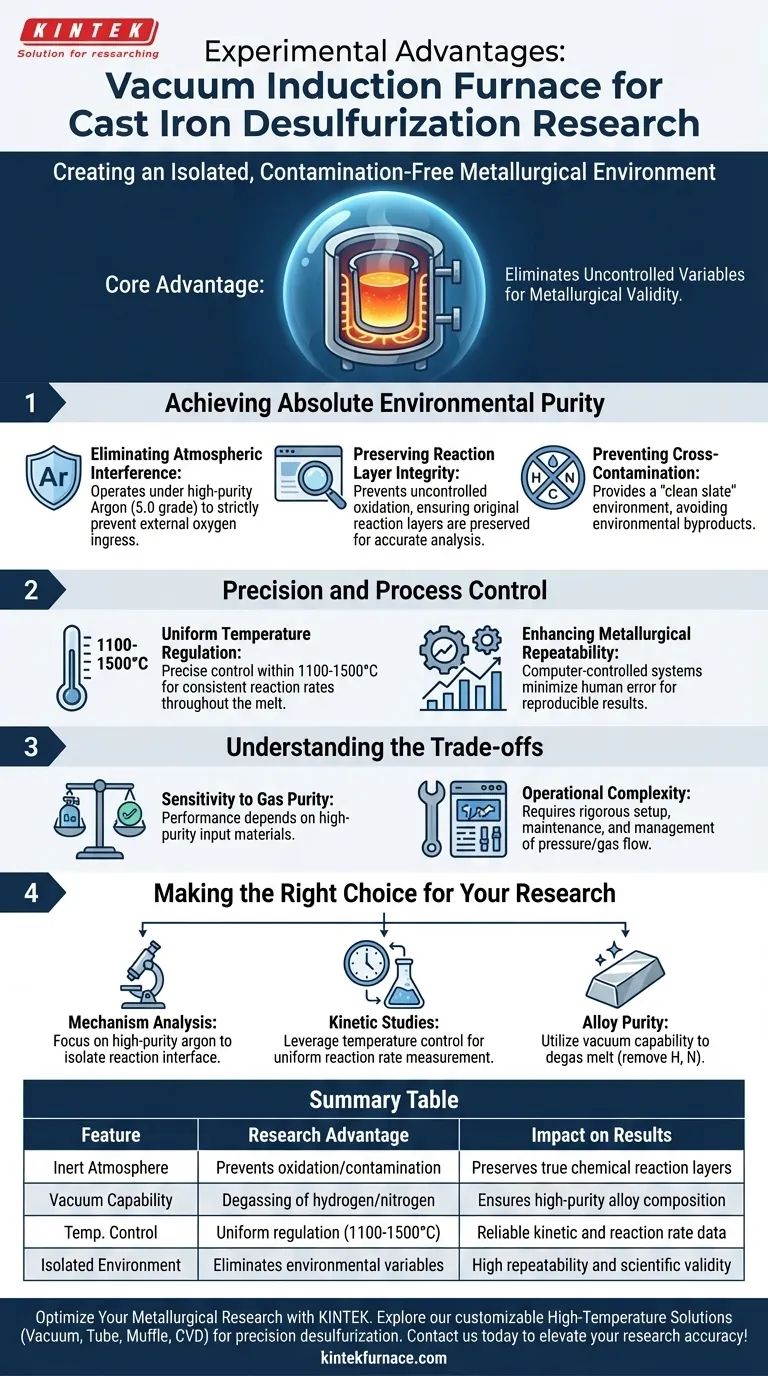

Lograr una Pureza Ambiental Absoluta

Eliminación de la Interferencia Atmosférica

El desafío más crítico en la investigación de la desulfuración es distinguir entre las reacciones causadas por los agentes experimentales (como la cal o las cenizas) y las causadas por el aire circundante.

Un horno de inducción al vacío resuelve esto al permitir la operación bajo una atmósfera de argón controlada y de alta pureza a 1 atmósfera de presión. Esta configuración evita estrictamente que el oxígeno externo ingrese a la cámara de reacción.

Preservación de la Integridad de la Capa de Reacción

Cuando está presente el oxígeno, crea capas de óxido que pueden oscurecer los procesos metalúrgicos reales que ocurren en la interfaz del hierro y el desulfurante.

Al prevenir la oxidación incontrolada, el horno asegura que se preserven las capas de reacción originales formadas entre los aditivos y el hierro fundido. Esto permite a los investigadores analizar con precisión los mecanismos específicos de la desulfuración.

Prevención de la Contaminación Cruzada

Más allá del oxígeno, los hornos atmosféricos estándar introducen variables como la contaminación por nitrógeno, hidrógeno y carbono.

Los hornos de vacío proporcionan un entorno de "borrón y cuenta nueva". Esto asegura que la composición química final del arrabio sea el resultado de la manipulación deseada de la aleación, no de subproductos ambientales.

Precisión y Control del Proceso

Regulación Uniforme de la Temperatura

La desulfuración es un proceso cinético dependiente de la temperatura. Los datos de investigación fiables requieren que todo el baño permanezca a una temperatura constante.

Estos hornos ofrecen un control preciso de la temperatura, típicamente dentro del rango de 1100-1500 °C. Esta uniformidad asegura que las tasas de reacción sean consistentes en todo el metal fundido, lo que conduce a datos reproducibles.

Mejora de la Repetibilidad Metalúrgica

La investigación científica depende de la capacidad de repetir un experimento y obtener los mismos resultados.

Debido a que el horno de vacío utiliza sistemas de calentamiento y flujo de gas controlados por computadora, minimiza los errores humanos y las variables ambientales. Este alto nivel de automatización garantiza que las condiciones para la desulfuración permanezcan constantes en múltiples ejecuciones experimentales.

Comprensión de las Compensaciones

Sensibilidad a la Pureza del Gas

Si bien el horno es capaz de crear un entorno prístino, su rendimiento depende completamente de la calidad de los materiales de entrada.

Si el gas argón utilizado no es de alta pureza (por ejemplo, por debajo de grado 5.0), la ventaja del "vacío" se ve comprometida. El sistema no limpia mágicamente los insumos sucios; simplemente preserva la pureza de lo que se introduce.

Complejidad Operacional

En comparación con los hornos estándar de aire abierto, los sistemas de inducción al vacío requieren una configuración y un mantenimiento más rigurosos.

La gestión de los niveles de presión, las tasas de flujo de gas y los sellos de vacío agrega una capa de complejidad al procedimiento experimental. Una falla en el sello de vacío o en el sistema de suministro de gas puede invalidar un conjunto de datos debido a contaminación imprevista.

Tomar la Decisión Correcta para su Investigación

Para maximizar la utilidad de un horno de inducción al vacío para sus objetivos específicos de desulfuración:

- Si su enfoque principal es el Análisis de Mecanismos: Priorice el uso de argón de alta pureza para aislar la interfaz de reacción y preservar las capas de reacción originales entre las cenizas/cal y el hierro.

- Si su enfoque principal son los Estudios Cinéticos: Aproveche los sistemas de control de temperatura del horno para mantener una estricta uniformidad en el rango de 1100-1500 °C, asegurando que las tasas de reacción se midan con precisión.

- Si su enfoque principal es la Pureza de la Aleación: Utilice la capacidad de vacío para desgasificar el baño, eliminando activamente el hidrógeno y el nitrógeno antes de introducir los agentes desulfurantes.

El horno de inducción al vacío transforma la desulfuración de una aproximación industrial tosca en una ciencia precisa y observable.

Tabla Resumen:

| Característica | Ventaja de Investigación | Impacto en los Resultados |

|---|---|---|

| Atmósfera Inerte | Previene la oxidación y contaminación atmosférica | Preserva las capas de reacción química verdaderas |

| Capacidad de Vacío | Desgasificación de hidrógeno y nitrógeno | Asegura una composición de aleación de alta pureza |

| Control de Temp. | Regulación uniforme (1100-1500 °C) | Datos cinéticos y de tasa de reacción fiables |

| Entorno Aislado | Elimina variables ambientales incontroladas | Alta repetibilidad y validez científica |

Optimice su Investigación Metalúrgica con KINTEK

La desulfuración de precisión y el desarrollo de aleaciones requieren un control absoluto sobre su entorno térmico. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos sistemas de vacío, de tubo, de mufla y CVD, todos respaldados por I+D y fabricación expertas.

Ya sea que necesite aislar capas de reacción o lograr una regulación uniforme de la temperatura, nuestros hornos son totalmente personalizables para satisfacer sus necesidades únicas de laboratorio.

¿Listo para elevar la precisión de su investigación? Contacte a KINTEK hoy mismo para una cotización personalizada y vea cómo nuestra tecnología avanzada de hornos puede transformar sus resultados experimentales.

Guía Visual

Referencias

- Ida B. G. S. Adhiwiguna, Rüdiger Deike. Observation on Reaction Mechanism of Lime Powder as Desulfurization Agent for Molten Cast Iron. DOI: 10.1002/srin.202500052

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué es el calentamiento por inducción y cómo funciona? Descubra su calentamiento rápido, preciso y eficiente

- ¿Cuál es el papel del horno de fusión por arco de vacío en la preparación de HEA? Lograr una homogeneidad perfecta de la aleación

- ¿Cómo se gestiona la alta volatilidad del samario durante la fusión al vacío? Estrategias expertas de compensación de evaporación

- ¿Cuáles son las principales ventajas de utilizar un horno de inducción para la fusión de metales? Desbloquee una eficiencia y calidad superiores

- ¿Cómo funciona un horno de inducción de canal? Calienta y mantiene eficientemente el metal fundido

- ¿Cuál es el papel de un horno de Inducción por Vacío (VIM)? Control de Precisión para Aceros Aleados de Alto Rendimiento

- ¿Por qué es necesario un período de mantenimiento de 30 minutos en un horno de inducción de vacío antes de fundir aleaciones de Fe-Mn-Si?

- ¿Qué papel juega la cámara de vacío en el proceso de fusión? Mejora la pureza y la eficiencia del metal