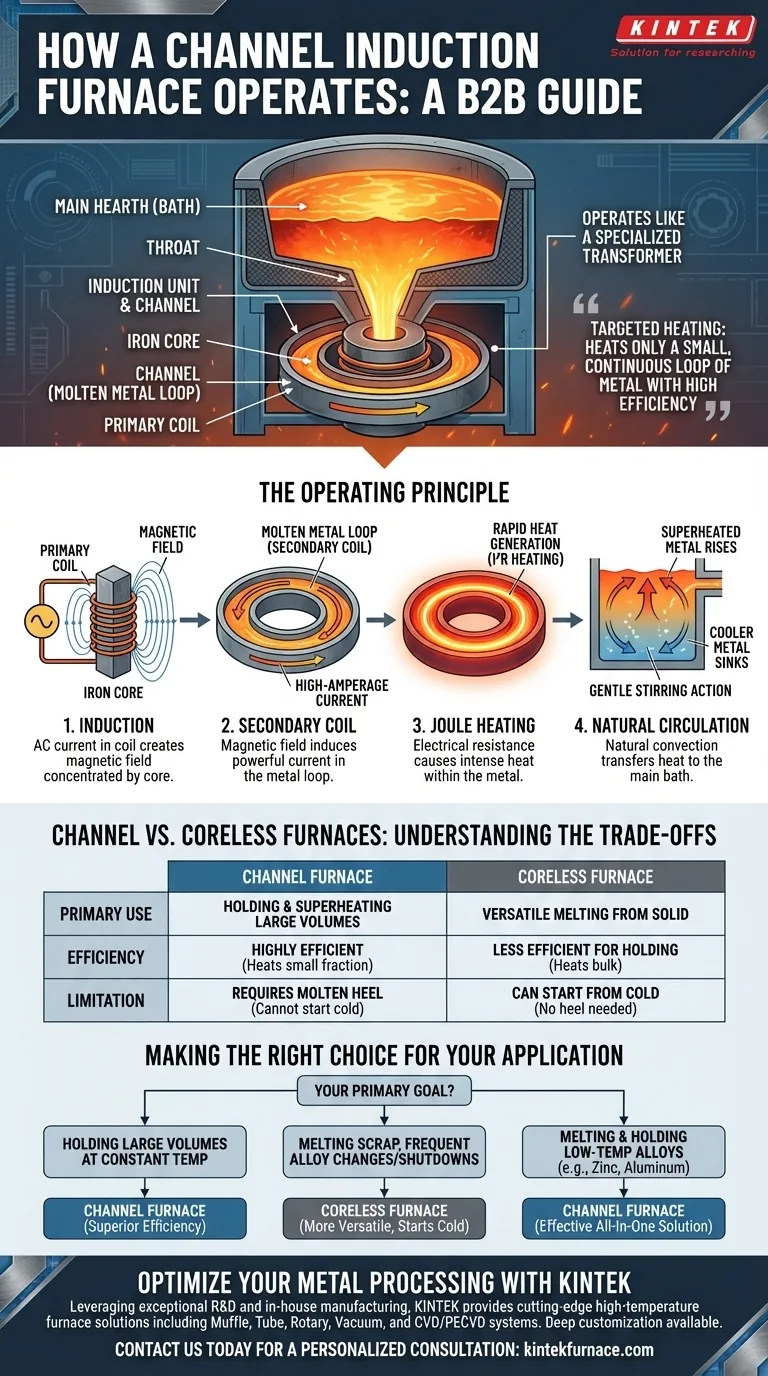

En esencia, un horno de inducción de canal funciona como un transformador especializado. El horno utiliza una bobina eléctrica primaria y un núcleo de hierro para inducir una potente corriente secundaria dentro de un bucle contenido, o "canal", de metal fundido. Esta corriente inducida genera un calor intenso directamente dentro del metal, que luego circula hacia la cámara principal del horno para calentar el baño más grande.

La característica distintiva de un horno de canal es su método de calentamiento dirigido. A diferencia de otros hornos que calientan toda la carga de metal a la vez, un horno de canal calienta solo un pequeño bucle continuo de metal con alta eficiencia, lo que lo hace excepcionalmente adecuado para mantener y conservar la temperatura de grandes volúmenes de metal líquido.

La anatomía de un horno de canal

Para entender su funcionamiento, primero debe visualizar sus componentes clave. El diseño es una ingeniosa integración de un contenedor y un motor de calentamiento.

El hogar principal

El hogar principal, o baño, es el gran recipiente de acero revestido de material refractario que contiene la mayor parte del metal fundido. Su función principal es simplemente contener la carga líquida de forma segura.

La unidad de inducción y el canal

Conectada a la parte inferior o lateral del hogar principal se encuentra la unidad de inducción. Esta unidad contiene un bucle o canal cerrado, también revestido con material refractario. Una "garganta" conecta este canal con el hogar principal, permitiendo que el metal fundido fluya entre ambos.

El conjunto del transformador

La unidad de inducción está construida alrededor de un diseño de transformador. Una bobina de inducción primaria, alimentada por una fuente de CA, se enrolla alrededor de un núcleo de hierro laminado. Este núcleo tiene una forma que le permite pasar a través de la abertura del canal de metal fundido sin tocarlo. El metal dentro del canal se convierte efectivamente en la "bobina" secundaria del transformador.

El principio de funcionamiento: un transformador en acción

El proceso de calentamiento es una aplicación directa de principios electromagnéticos, que ocurre en un ciclo continuo.

Paso 1: Inducción

Cuando la corriente alterna fluye a través de la bobina primaria, genera un campo magnético potente y rápidamente cambiante. El núcleo de hierro concentra este campo magnético y lo dirige eficientemente a través del bucle de metal fundido en el canal.

Paso 2: La bobina secundaria de metal fundido

Este campo magnético concentrado induce una corriente de muy alto amperaje y bajo voltaje en la única espira del bucle de metal fundido. El metal líquido completa un circuito eléctrico secundario.

Paso 3: Calentamiento Joule

El metal fundido tiene una resistencia eléctrica inherente. A medida que la enorme corriente inducida fluye a través de él, esta resistencia provoca una generación de calor rápida e intensa (Ley de Joule, o calentamiento I²R). Este calor se genera solo dentro del metal dentro del canal.

Paso 4: Circulación y agitación natural

El metal sobrecalentado y menos denso en el canal asciende hacia el hogar principal a través de la garganta. El metal más frío y denso del hogar se hunde para ocupar su lugar en el canal, creando un bucle de convección natural continuo. Este proceso transfiere eficientemente el calor a todo el baño y proporciona una acción de agitación suave y útil.

Comprendiendo las ventajas y desventajas: Hornos de canal vs. sin núcleo

El diseño del horno de canal le otorga ventajas y desventajas específicas, especialmente en comparación con su contraparte, el horno de inducción sin núcleo.

¿Por qué usar un horno de canal? Eficiencia en el mantenimiento

Debido a que un horno de canal solo calienta una pequeña fracción del volumen total de metal en un momento dado, es extremadamente eficiente energéticamente para mantener la temperatura o aumentarla ligeramente (sobrecalentamiento). Esto lo convierte en la tecnología preferida para mantener grandes cantidades de metal fundido, como en operaciones de fundición a presión o como amortiguador para un horno de fusión primario.

La limitación crítica: la necesidad de un talón fundido

Un horno de canal no puede arrancar desde un estado frío y sólido. Requiere un bucle continuo de metal fundido para completar el circuito secundario. Esta carga inicial, conocida como "talón", debe ser suministrada por otra fuente. Intentar arrancar con metal sólido sería como tener un circuito secundario abierto en un transformador.

Cuando un horno sin núcleo es mejor: versatilidad en la fusión

Un horno de inducción sin núcleo funciona de manera diferente. Su bobina primaria rodea todo el crisol, induciendo corrientes de Foucault en toda la masa de la carga de metal. Esto le permite fundir metal desde un estado sólido, lo que lo hace mucho más versátil para fundir chatarra, cambiar aleaciones con frecuencia e iniciar y detener operaciones.

Tomar la decisión correcta para su aplicación

La selección de la tecnología de horno de inducción correcta depende completamente de sus objetivos operativos.

- Si su objetivo principal es mantener grandes volúmenes de metal fundido a una temperatura constante: El horno de canal es superior debido a su alta eficiencia eléctrica para esta tarea específica.

- Si su objetivo principal es fundir chatarra sólida o requiere paradas frecuentes y cambios de aleación: El horno sin núcleo es la opción más versátil y lógica, ya que no requiere un talón fundido para funcionar.

- Si su objetivo principal es fundir y mantener aleaciones de baja temperatura como zinc o aluminio: Un horno de canal puede ser una solución todo en uno eficaz, ya que la energía requerida para la fusión es menor.

Comprender esta diferencia fundamental entre el calentamiento dirigido de un horno de canal y el calentamiento a granel de un horno sin núcleo le permite seleccionar la solución más rentable y operativamente sólida para su fundición.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Principio de funcionamiento | Funciona como un transformador con una bobina primaria que induce corriente en un bucle de canal de metal fundido, generando calor mediante la Ley de Joule. |

| Componentes clave | Hogar principal (contiene metal), unidad de inducción con canal, conjunto de transformador (bobina y núcleo de hierro). |

| Proceso de calentamiento | La corriente inducida en el metal del canal provoca un calentamiento I²R, con circulación natural que transfiere el calor al baño principal. |

| Uso principal | Eficiente para mantener y sobrecalentar grandes volúmenes de metal fundido; requiere un talón fundido para arrancar. |

| Comparación | Más eficiente energéticamente para el mantenimiento que los hornos sin núcleo, pero menos versátil para la fusión desde el estado sólido. |

Optimice su procesamiento de metales con las soluciones avanzadas de hornos de KINTEK

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios e instalaciones industriales soluciones de hornos de alta temperatura de vanguardia. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Ya sea que necesite soluciones eficientes de mantenimiento como hornos de canal u opciones de fusión versátiles, podemos adaptar nuestro equipo para mejorar su eficiencia operativa y rentabilidad. Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar su aplicación específica—¡contáctenos a través de nuestro formulario de contacto para una consulta personalizada!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas