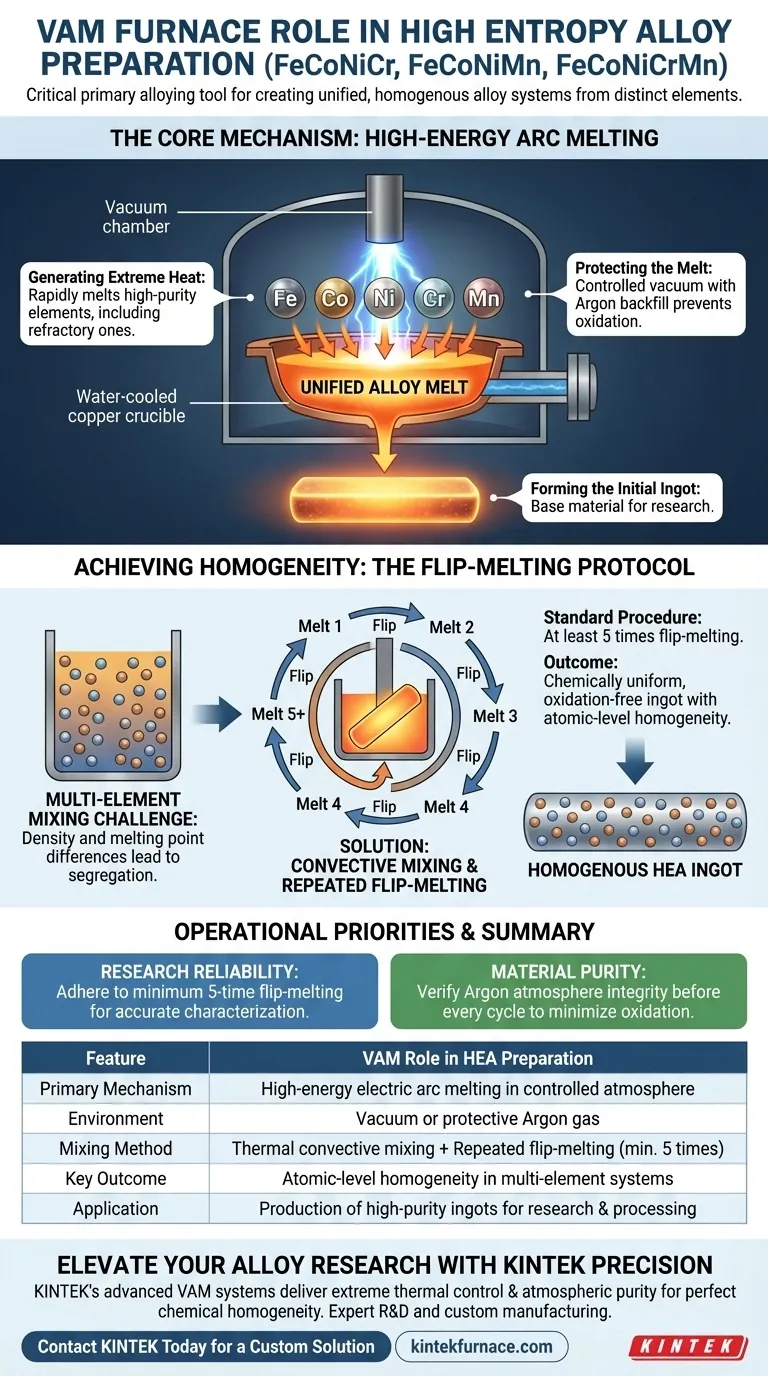

El horno de fusión por arco de vacío (VAM) sirve como la herramienta crítica de aleación primaria para crear aleaciones de entropía media y alta como FeCoNiCr y FeCoNiCrMn. Utiliza arcos eléctricos de alta energía para fundir rápidamente elementos metálicos de alta pureza bajo una atmósfera protectora de argón, convirtiendo los elementos distintos en bruto en un sistema de aleación unificado.

Conclusión Clave La creación de aleaciones de alta entropía requiere superar la tendencia natural de múltiples elementos a segregarse. El horno VAM aborda esto empleando un proceso de "fusión por volteo repetida", fundiendo el material al menos cinco veces, para forzar una mezcla convectiva completa y garantizar un lingote químicamente uniforme y libre de oxidación.

El Mecanismo Central: Fusión por Arco de Alta Energía

Generación de Calor Extremo

El horno emplea arcos de alta energía para generar el calor intenso necesario para fundir elementos metálicos de alta pureza. Esta capacidad de fusión rápida es esencial para procesar elementos refractarios que a menudo se encuentran en aleaciones de alta entropía.

Protección del Fundido

Todo el proceso de fusión tiene lugar dentro de un entorno de vacío controlado, rellenado con una atmósfera protectora de argón. Esto evita que los metales fundidos reaccionen con el oxígeno, asegurando que la pureza de las materias primas se mantenga en la aleación final.

Formación del Lingote Inicial

El resultado principal de esta etapa es un lingote de aleación preliminar. Este lingote sirve como el "material base" fundamental para todos los pasos de investigación o procesamiento posteriores.

Logro de la Homogeneidad a través del Control del Proceso

El Desafío de la Mezcla Multielemento

En aleaciones que contienen cuatro o cinco elementos distintos (como Fe, Co, Ni, Cr y Mn), lograr una distribución uniforme de átomos es difícil. Sin intervención, los elementos con diferentes densidades o puntos de fusión pueden separarse o asentarse de manera desigual.

Mezcla Convectiva en Estado Líquido

El horno VAM resuelve este problema de segregación manteniendo el metal en estado líquido el tiempo suficiente para inducir la mezcla convectiva. Las corrientes térmicas dentro del baño fundido circulan físicamente los diferentes elementos, animándolos a mezclarse a nivel atómico.

El Protocolo Crítico de "Fusión por Volteo"

Una sola fusión rara vez es suficiente para aleaciones de alta entropía. El procedimiento operativo estándar requiere fusión por volteo repetida, que se realiza típicamente al menos cinco veces. Al fundir el lingote, voltearlo y volver a fundirlo, el horno asegura que cada porción del material experimente la misma historia térmica y la misma intensidad de mezcla.

Comprensión de los Requisitos Operativos

La Necesidad de Iteración

La alta uniformidad de los lingotes VAM tiene un costo en tiempo de procesamiento. El requisito de voltear y refundir el material varias veces no es un paso opcional; es una restricción obligatoria para garantizar que la composición química sea consistente en todo el material a granel.

Determinación del Éxito Posterior

La calidad del lingote VAM dicta la confiabilidad de todos los datos futuros. Si la mezcla convectiva inicial es insuficiente, la composición química variará en la muestra, lo que invalidará la investigación posterior sobre las propiedades mecánicas o físicas de la aleación.

Tomando la Decisión Correcta para su Objetivo

Al utilizar un horno de fusión por arco de vacío para la preparación de aleaciones de alta entropía, concéntrese en estas prioridades operativas:

- Si su enfoque principal es la Confiabilidad de la Investigación: Adhiérase estrictamente al protocolo mínimo de fusión por volteo de cinco veces para garantizar la uniformidad química requerida para una caracterización precisa.

- Si su enfoque principal es la Pureza del Material: Verifique la integridad de la atmósfera protectora de argón antes de cada ciclo para minimizar la contaminación por oxidación, especialmente al usar elementos reactivos como Manganeso o Cromo.

El horno VAM no es solo una fuente de calor; es un dispositivo de mezcla que transforma ingredientes elementales distintos en una aleación singular y homogénea lista para la investigación científica.

Tabla Resumen:

| Característica | Rol de VAM en la Preparación de HEA |

|---|---|

| Mecanismo Primario | Fusión por arco eléctrico de alta energía en atmósfera controlada |

| Entorno | Vacío o gas argón protector para prevenir la oxidación |

| Método de Mezcla | Mezcla convectiva térmica + fusión por volteo repetida (mínimo 5 veces) |

| Resultado Clave | Homogeneidad a nivel atómico en sistemas multielemento (Fe, Co, Ni, Cr, Mn) |

| Aplicación | Producción de lingotes de alta pureza para investigación y procesamiento posterior |

Mejore su Investigación de Aleaciones con la Precisión KINTEK

¿Listo para dominar las complejidades de FeCoNiCr y otras aleaciones de alta entropía? Los sistemas avanzados de fusión por arco de vacío de KINTEK están diseñados para ofrecer el control térmico extremo y la pureza atmosférica requeridos para una homogeneidad química perfecta.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos personalizables según sus necesidades específicas de laboratorio. No permita que la segregación elemental comprometa sus datos: aproveche nuestra experiencia en altas temperaturas para producir materiales superiores.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el papel de un horno de vacío en la síntesis en fase sólida de TiC/Cu? Domina la ingeniería de materiales de alta pureza

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío