En resumen, las principales ventajas de un horno de inducción son su excepcional eficiencia energética, su control preciso de la temperatura y su capacidad para producir metal fundido limpio y de alta calidad. Estos beneficios provienen de su método único de utilizar la inducción electromagnética para calentar el metal directamente, en lugar de depender de la combustión externa de combustible o de elementos calefactores.

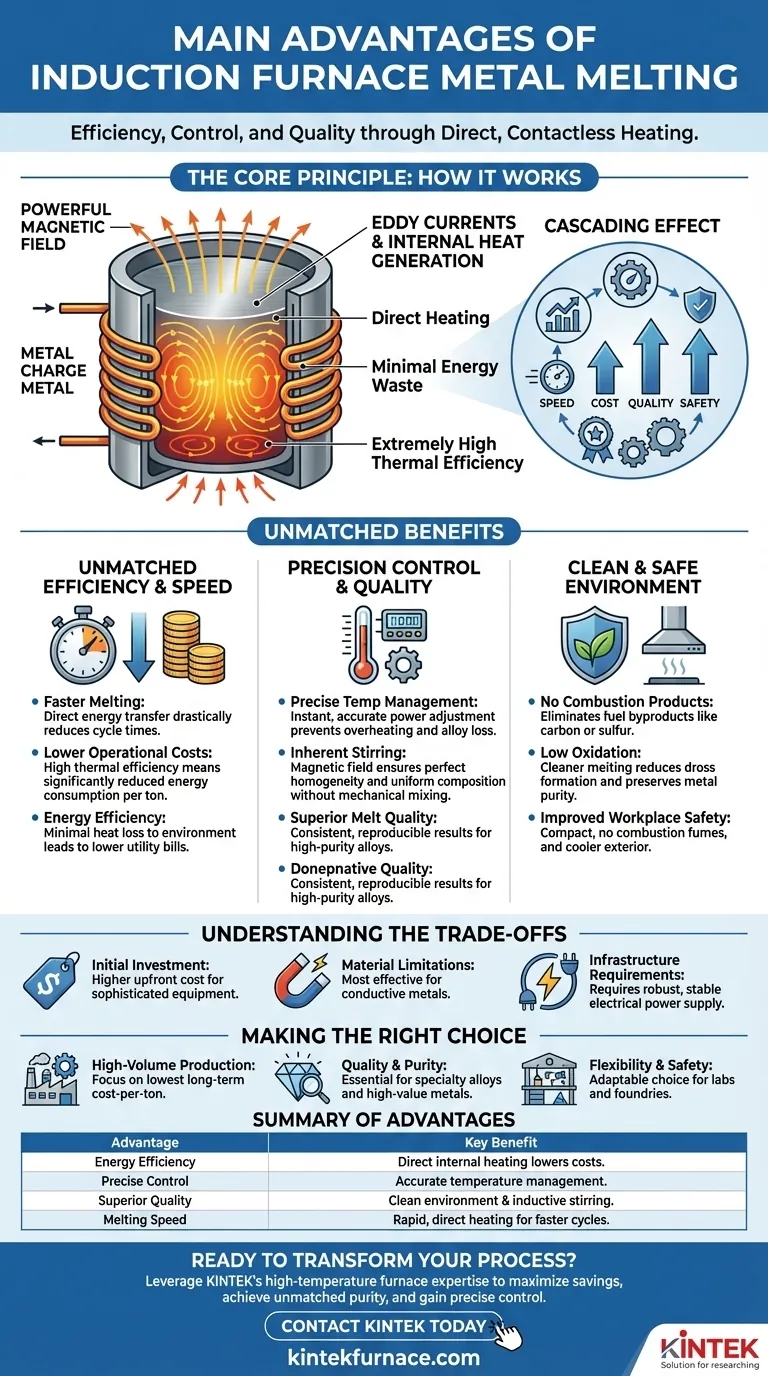

La ventaja principal de la tecnología de inducción no es solo una característica, sino cómo su principio fundamental —el calentamiento directo y sin contacto— crea un efecto en cascada de beneficios en velocidad, costo, calidad y seguridad que los hornos tradicionales no pueden igualar.

El Principio Fundamental: Cómo la Inducción Ofrece una Eficiencia Superior

Un horno de inducción opera bajo un principio diferente al de los hornos de combustible o de resistencia estándar. Esta diferencia fundamental es la fuente de sus principales ventajas.

El Calentamiento Directo Minimiza el Desperdicio de Energía

Una bobina de inducción genera un campo magnético alterno potente. Cuando un metal conductor se coloca dentro de este campo, induce corrientes eléctricas (conocidas como corrientes de Foucault) dentro del propio metal.

La resistencia del metal al flujo de estas corrientes genera un calor intenso y preciso. Debido a que el calor se genera dentro de la pieza de trabajo, la eficiencia térmica es extremadamente alta, con una mínima pérdida de energía al entorno circundante.

Velocidad de Fusión Inigualable

Este método de calentamiento directo transfiere energía al metal con una velocidad y eficiencia increíbles. Esto resulta en tiempos de fusión significativamente más rápidos en comparación con los métodos convencionales, que primero deben calentar la cámara del horno y luego transferir ese calor a la carga mediante radiación y convección.

Menores Costos Operativos

La combinación de alta eficiencia térmica y fusión rápida conduce a una reducción notable en el consumo de energía por tonelada de metal fundido. Esta eficiencia energética se traduce directamente en menores facturas de servicios públicos y una reducción de los costos operativos generales.

Logrando un Control y una Calidad Sin Precedentes

La eficiencia es solo una parte de la ecuación. La tecnología de inducción proporciona un nivel de control que impacta directamente en la calidad del producto final.

Gestión Precisa de la Temperatura

La potencia suministrada a la bobina de inducción se puede ajustar instantáneamente y con gran precisión. Esto permite un control de temperatura excepcionalmente preciso del baño fundido, evitando el sobrecalentamiento y la pérdida de valiosos elementos de aleación.

Agitación Inherente para Fundiciones Homogéneas

El campo magnético que calienta el metal también crea una acción de agitación dentro del baño fundido. Esta agitación inductiva es un beneficio único, ya que mezcla naturalmente el metal para asegurar una composición de aleación perfectamente homogénea y uniforme sin necesidad de equipos mecánicos.

Un Entorno de Fusión Limpio y Controlado

Dado que no hay combustión, no se introducen subproductos del combustible como carbono o azufre en el baño fundido. Este proceso crea un entorno de fusión limpio con bajo oxígeno, lo que minimiza la oxidación y la formación de escoria, preservando la pureza e integridad del metal.

Entendiendo las Compensaciones

Aunque potente, la tecnología de inducción no es la solución universal para cada aplicación. Comprender sus limitaciones es clave para tomar una decisión informada.

Inversión de Capital Inicial

Los sistemas de hornos de inducción suelen tener un costo inicial más alto en comparación con los hornos de combustible más simples. Las sofisticadas fuentes de alimentación y las bobinas de cobre representan una inversión inicial significativa.

Limitaciones de Material y Carga

El proceso se basa en principios electromagnéticos, lo que significa que es más efectivo para la fusión de metales conductores. Si bien existen técnicas avanzadas, la fusión de materiales no conductores o cargas con muy poca continuidad eléctrica puede ser ineficiente o poco práctica.

Requisitos de Infraestructura

Estos hornos requieren un suministro de energía eléctrica robusto y estable, a menudo energía trifásica de alta capacidad. Las instalaciones pueden necesitar actualizar su infraestructura eléctrica para soportar el sistema, lo que aumenta el costo y la complejidad de la configuración inicial.

Tomando la Decisión Correcta para Su Aplicación

La selección de la tecnología de fusión adecuada depende completamente de su objetivo operativo principal.

- Si su enfoque principal es la producción rentable y de alto volumen: La eficiencia energética superior y los rápidos tiempos de ciclo de la inducción ofrecerán el menor costo por tonelada a largo plazo.

- Si su enfoque principal es la calidad y la pureza del material: El control preciso de la temperatura, el entorno limpio y la agitación inherente de un horno de inducción son innegociables para producir aleaciones especiales o metales de alta pureza.

- Si su enfoque principal es la flexibilidad operativa y la seguridad en el lugar de trabajo: El tamaño compacto, el arranque rápido y la ausencia de humos de combustión hacen de la inducción una opción más segura y adaptable para laboratorios, fundiciones con trabajos variados o instalaciones interiores.

En última instancia, elegir un horno de inducción es una inversión en control de procesos, eficiencia operativa y calidad del producto final.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Eficiencia Energética | El calentamiento interno directo minimiza el desperdicio, reduciendo los costos operativos. |

| Control Preciso | La gestión precisa de la temperatura previene el sobrecalentamiento y la pérdida de aleaciones. |

| Calidad Superior de la Fusión | El entorno limpio y la agitación inductiva aseguran un metal homogéneo y puro. |

| Velocidad de Fusión | El calentamiento rápido y directo conduce a tiempos de ciclo significativamente más cortos. |

¿Listo para Transformar Su Proceso de Fusión de Metales?

Elegir la tecnología de horno adecuada es fundamental para alcanzar sus objetivos de producción en cuanto a costo, calidad y eficiencia. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones térmicas avanzadas adaptadas a sus desafíos únicos.

Nuestra experiencia en hornos de alta temperatura puede ayudarle a:

- Maximizar el Ahorro de Energía con sistemas de fusión altamente eficientes.

- Lograr una Pureza Inigualable para aleaciones especiales y metales de alto valor.

- Obtener un Control Preciso del Proceso para asegurar resultados consistentes y de alta calidad.

Ya sea que esté fundiendo metales conductores en una fundición o en un laboratorio, nuestro equipo está listo para diseñar una solución que se adapte a sus necesidades específicas.

Contacte a KINTEL hoy mismo para una consulta y descubra cómo nuestras soluciones de hornos de inducción pueden elevar su operación.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear