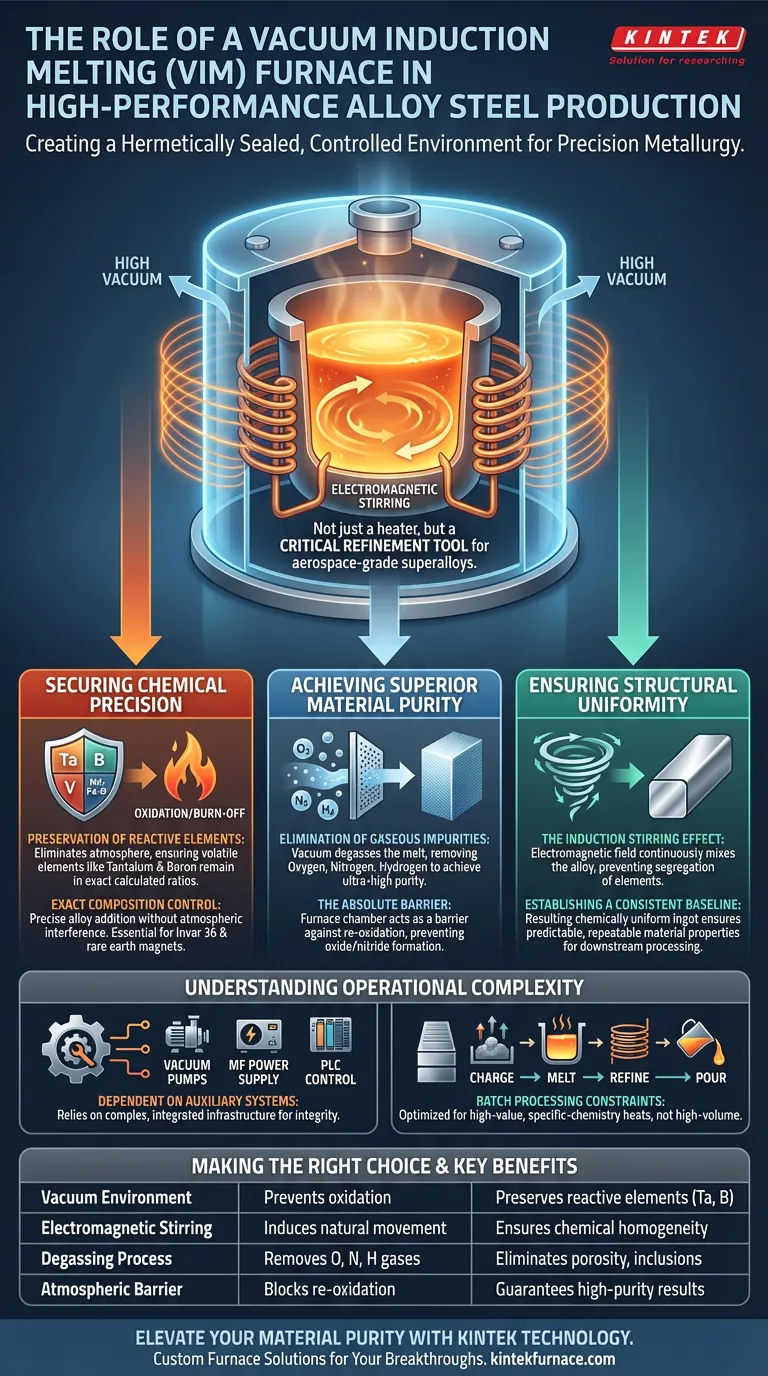

El papel principal de un horno de Inducción por Vacío (VIM) es crear un entorno controlado y herméticamente sellado para el procesamiento de aleaciones de alto rendimiento. Al fundir metal bajo alto vacío, el horno previene la pérdida oxidativa de elementos reactivos como el tantalio y el boro, asegurando que la composición química final sea precisa. Además, la naturaleza electromagnética de la fuente de calentamiento induce un efecto de agitación, garantizando un lingote químicamente homogéneo que sirve como base confiable para la fabricación avanzada.

El horno VIM no es simplemente un dispositivo de calentamiento; es una herramienta de refinamiento crítica que elimina la contaminación atmosférica y fija la química precisa requerida para superaleaciones de grado aeroespacial y aceros de alta pureza.

Asegurando la Precisión Química

Preservación de Elementos Reactivos

En la fundición en aire abierto, los elementos de aleación reactivos como el tantalio, el vanadio y el boro interactúan con el oxígeno y se "queman" antes de que puedan integrarse en el acero.

El horno VIM resuelve esto eliminando la atmósfera. Esta protección asegura que estos elementos volátiles permanezcan en la fusión en las proporciones exactas calculadas por el metalúrgico.

Control Exacto de la Composición

El entorno de vacío permite la adición precisa de componentes de aleación sin la variable de la interferencia atmosférica.

Esta capacidad es esencial para materiales como Invar 36 o imanes de tierras raras (como Nd-Fe-B), donde incluso ligeras desviaciones en las proporciones químicas pueden alterar drásticamente el rendimiento físico o magnético.

Logrando una Pureza de Material Superior

Eliminación de Impurezas Gaseosas

Los aceros de alto rendimiento requieren una microestructura libre de porosidad gaseosa e inclusiones.

La tecnología VIM elimina eficazmente las impurezas gaseosas, específicamente oxígeno, nitrógeno e hidrógeno. La presión de vacío extrae estos gases del metal fundido, desgasificando el material a un nivel de pureza que los métodos de fundición tradicionales no pueden alcanzar.

La Barrera Absoluta

La cámara del horno actúa como una barrera absoluta contra la reoxidación.

Utilizando bombas de vacío o rellenando con gases inertes de alta pureza como argón, el sistema crea un entorno prístino. Esto previene la formación de óxidos y nitruros que de otro modo comprometerían la integridad estructural del producto final.

Garantizando la Uniformidad Estructural

El Efecto de Agitación por Inducción

Una ventaja única del horno VIM es el campo electromagnético generado por la bobina de inducción de cobre.

Este campo crea una acción de agitación natural dentro del baño de metal fundido. Este movimiento mezcla continuamente la aleación, previniendo la segregación de elementos más pesados o más ligeros.

Estableciendo una Base Consistente

El resultado de esta agitación es un lingote químicamente uniforme.

Esta uniformidad es crítica porque establece una base consistente para el procesamiento térmico posterior. Ya sea que el material esté destinado a una pala de turbina o a un semiconductor, el proceso VIM asegura que las propiedades del material sean predecibles y repetibles en todo el lingote.

Comprendiendo la Complejidad Operacional

Dependiente de Sistemas Auxiliares

A diferencia de los hornos de arco eléctrico simples, un sistema VIM depende en gran medida de una infraestructura de soporte compleja. Las referencias suplementarias resaltan la necesidad de sistemas de vacío, fuentes de alimentación de frecuencia media y mecanismos de inclinación especializados. El rendimiento del horno depende totalmente de la integridad del sello de vacío y del control preciso del PLC (Controlador Lógico Programable).

Restricciones de Procesamiento por Lotes

El proceso VIM es típicamente una operación por lotes que implica la carga, fusión, refinamiento y vertido dentro de una cámara sellada. Esto lo hace inherentemente diferente de los métodos de colada continua. Está optimizado para lotes de alto valor y química específica en lugar de producción de acero de bajo grado y alto volumen.

Tomando la Decisión Correcta para su Objetivo

El horno VIM es el estándar de la industria para aplicaciones donde el fallo del material no es una opción.

- Si su enfoque principal es la Estabilidad Química: Use VIM para retener elementos volátiles como boro y tantalio que son críticos para la resistencia de la aleación.

- Si su enfoque principal es la Limpieza Microestructural: Confíe en VIM para desgasificar la fusión, eliminando hidrógeno y nitrógeno para prevenir fragilización y porosidad.

- Si su enfoque principal es la Uniformidad: Aproveche el efecto de agitación por inducción para asegurar que la composición de la aleación sea idéntica en cada punto del lingote.

La tecnología VIM transforma la producción de metales de un proceso industrial masivo a una ciencia química precisa, permitiendo la creación de materiales que definen la ingeniería moderna de alto rendimiento.

Tabla Resumen:

| Característica Clave | Papel Funcional | Beneficio Principal |

|---|---|---|

| Entorno de Vacío | Previene la oxidación y la contaminación atmosférica | Preserva elementos reactivos (Tantalio, Boro) |

| Agitación Electromagnética | Induce movimiento natural en el baño fundido | Asegura homogeneidad y uniformidad química |

| Proceso de Desgasificación | Elimina gases de oxígeno, nitrógeno e hidrógeno | Elimina porosidad e inclusiones estructurales |

| Barrera Atmosférica | Bloquea la reoxidación mediante vacío o gas inerte | Garantiza resultados de alta pureza, de grado aeroespacial |

Mejore la Pureza de su Material con Tecnología KINTEK

La precisión en metalurgia exige más que solo calor; requiere un entorno donde la química se preserve perfectamente. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Vacío, Mufla, Tubo, Rotatorio y CVD de alto rendimiento, todos personalizables para satisfacer sus necesidades únicas de laboratorio y producción.

Ya sea que esté desarrollando superaleaciones de grado aeroespacial o aceros de alta pureza, nuestras soluciones avanzadas de hornos brindan el control y la uniformidad que su investigación merece. Contáctenos hoy mismo para discutir sus requisitos de horno personalizados y vea cómo nuestra experiencia puede impulsar su próximo avance en materiales.

Guía Visual

Referencias

- Russell Goodall, Jack Haley. Development of a boron-containing reduced activation Ferritic-Martensitic (B-RAFM) steel. DOI: 10.1177/03019233241273484

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de fusión por inducción IGBT? Aumente la eficiencia y la productividad

- ¿Por qué se necesitan frecuencias más altas en los hornos de inducción sin núcleo para fundir pequeñas cargas de oro? Logre una fusión eficiente para joyería y muestras de laboratorio

- ¿Cuáles son las principales ventajas de usar un horno VIM? Logre metales de alta pureza con control de precisión

- ¿Cuáles son las aplicaciones de los hornos de fusión por inducción al vacío IGBT? Esencial para la producción de metales de alta pureza

- ¿Cuál es la diferencia entre VIM y VIM&C? Elija el proceso adecuado para su fabricación de metales

- ¿Por qué es necesario un horno de Fusión por Inducción al Vacío (VIM) para el acero para herramientas H13? Garantice resultados puros y de alto rendimiento

- ¿Cómo contribuyen los hornos de inducción al ahorro de costes a largo plazo? Desbloquee la eficiencia a largo plazo y el retorno de la inversión (ROI)

- ¿Qué hace que los hornos VIM sean energéticamente eficientes en comparación con los métodos de fusión tradicionales? Descubra los beneficios del calentamiento directo y el vacío