En esencia, la necesidad de frecuencias más altas al fundir pequeñas cargas de oro se reduce a la física. Para calentar un objeto pequeño de manera eficiente con inducción, debe concentrar la energía con precisión donde se necesita. Las corrientes alternas de alta frecuencia crean un fenómeno que obliga a la energía de calentamiento a la superficie del oro, una combinación perfecta para las pequeñas dimensiones de la joyería, el grano o las muestras de laboratorio.

La eficiencia de cualquier horno de inducción se determina haciendo coincidir la frecuencia eléctrica con el tamaño físico del metal que se está fundiendo. Para pequeñas cargas de oro, una alta frecuencia no es solo una mejora, es un requisito fundamental para que el proceso funcione eficazmente.

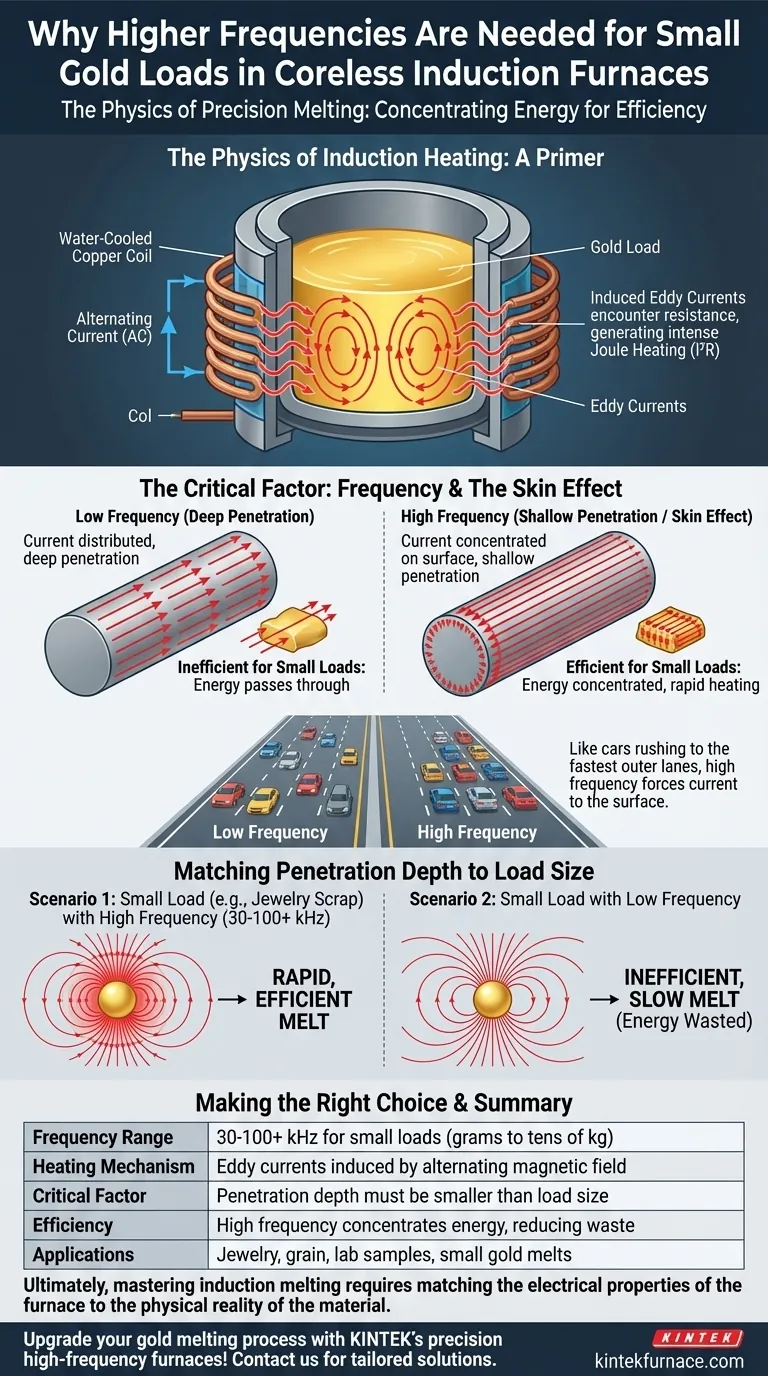

La física del calentamiento por inducción: un manual básico

Para comprender el papel de la frecuencia, primero debemos revisar cómo un horno de inducción genera calor. El proceso se basa en convertir la energía eléctrica en un campo magnético potente y oscilante.

Creación de calor a partir del magnetismo

Un horno de inducción utiliza una bobina de cobre refrigerada por agua por la que fluye una potente corriente alterna (CA). Esta CA genera un campo magnético que cambia rápidamente en el espacio dentro de la bobina, donde se coloca el crisol que contiene el oro.

El papel de las corrientes de Foucault

Este campo magnético oscilante penetra en el oro, induciendo corrientes eléctricas circulares dentro del propio metal. Estas se conocen como corrientes de Foucault.

A medida que estas corrientes de Foucault giran a través del oro, encuentran la resistencia eléctrica natural del metal. Esta resistencia provoca que se genere un calor intenso (conocido como calentamiento Joule o I²R), elevando rápidamente la temperatura del oro hasta su punto de fusión.

Por qué la frecuencia es el factor crítico para las fusiones pequeñas

La frecuencia de la corriente alterna es la variable más importante que determina dónde y con qué eficacia se forman estas corrientes de Foucault, especialmente en relación con el tamaño de la carga.

Introducción al "Efecto Piel"

A medida que aumenta la frecuencia de una corriente alterna, tiende a fluir cerca de la superficie exterior de un conductor. Este principio fundamental se conoce como efecto piel.

Piense en ello como coches en una autopista de varios carriles. A un ritmo lento y constante (baja frecuencia), los coches se distribuyen por todos los carriles. En una prisa repentina y a gran velocidad (alta frecuencia), tienden a agruparse en los carriles exteriores más rápidos, dejando los carriles interiores infrautilizados. La corriente eléctrica en el oro se comporta de manera similar.

Comprensión de la profundidad de penetración

El efecto piel se cuantifica mediante una medida llamada profundidad de penetración. Esta es la profundidad efectiva desde la superficie donde ocurre la gran mayoría del calentamiento.

Una alta frecuencia crea una profundidad de penetración muy superficial. Una baja frecuencia da como resultado una profundidad de penetración profunda. Esta relación es la clave de todo el proceso.

Adaptación de la profundidad de penetración al tamaño de la carga

Para un calentamiento eficiente, la profundidad de penetración debe ser significativamente menor que el diámetro o el grosor del metal que se está calentando.

Si utiliza una corriente de baja frecuencia (profunda profundidad de penetración) en una pequeña pieza de oro, el campo de energía inducido es mayor que el oro en sí. Gran parte de la energía "atraviesa" el objetivo sin convertirse eficazmente en calor, lo que da como resultado una fusión fallida o dolorosamente lenta.

Por el contrario, una corriente de alta frecuencia (superficial profundidad de penetración) concentra las corrientes de Foucault justo dentro del pequeño volumen del oro. Esto asegura una transferencia de energía rápida, eficiente y completa, lo que conduce a una fusión rápida y uniforme.

Comprensión de las compensaciones

Elegir la frecuencia incorrecta para un tamaño de carga dado conduce directamente a la ineficiencia y al bajo rendimiento. El objetivo es siempre adaptar la tecnología a la tarea.

El problema de las bajas frecuencias para cargas pequeñas

Usar un horno de frecuencia baja o media para pequeñas cantidades de oro es muy ineficiente. El acoplamiento magnético es deficiente, una porción significativa de la energía eléctrica se desperdicia y el horno puede tener dificultades incluso para alcanzar la temperatura de fusión requerida.

El problema de las altas frecuencias para cargas grandes

Por otro lado, usar un horno de frecuencia muy alta para fundir un lingote grande de oro también es ineficiente. La superficial profundidad de penetración solo calentaría la "piel" exterior del lingote, lo que provocaría un lento descenso de la fusión de afuera hacia adentro y una pobre agitación magnética, que es necesaria para crear una aleación final homogénea.

Tomar la decisión correcta para su aplicación

La relación entre la frecuencia y el tamaño de la carga dicta su elección de equipo. Priorice siempre la frecuencia que coincida con su aplicación más común.

- Si su enfoque principal es fundir cargas pequeñas (por ejemplo, desde unos pocos gramos hasta decenas de kilogramos de chatarra de joyería, grano o muestras de laboratorio): Un horno de inducción de alta frecuencia (30-100+ kHz) es esencial para un calentamiento rápido y eficiente.

- Si su enfoque principal es fundir lingotes más grandes o chatarra a granel (por ejemplo, cientos de kilogramos): Un horno de frecuencia media o baja (0.5-10 kHz) proporcionará la profunda profundidad de penetración necesaria para un acoplamiento eficiente y una fuerte acción de agitación.

- Si su objetivo es seleccionar un único horno versátil: Debe basar su decisión en la carga más pequeña que pretende fundir de manera eficiente, ya que un sistema de alta frecuencia aún puede fundir cargas más grandes (aunque más lentamente), pero un sistema de baja frecuencia simplemente no puede fundir cargas pequeñas de manera efectiva.

En última instancia, dominar la fusión por inducción requiere hacer coincidir las propiedades eléctricas del horno con la realidad física del material en el crisol.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Rango de frecuencia | 30-100+ kHz para cargas pequeñas (gramos a decenas de kg) |

| Mecanismo de calentamiento | Corrientes de Foucault inducidas por campo magnético alterno |

| Factor crítico | La profundidad de penetración debe ser menor que el tamaño de la carga |

| Eficiencia | La alta frecuencia concentra la energía, reduciendo el desperdicio |

| Aplicaciones | Joyería, grano, muestras de laboratorio y fusiones pequeñas de oro |

¡Mejore su proceso de fusión de oro con los hornos de alta frecuencia de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que sus necesidades experimentales únicas se satisfagan para un calentamiento eficiente y uniforme de pequeñas cargas de oro. ¡Contáctenos hoy para discutir cómo nuestras soluciones de horno personalizadas pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores