Las principales ventajas de un horno de Fusión por Inducción al Vacío (VIM) son su capacidad para producir metales y aleaciones excepcionalmente puros y, al mismo tiempo, ofrecer un control preciso sobre todo el proceso de fusión. Al realizar la fusión dentro de un vacío, se previene la oxidación y se eliminan las impurezas de gas disuelto. El uso del calentamiento por inducción garantiza un control de temperatura rápido, uniforme y limpio, lo que lo convierte en una tecnología fundamental para crear materiales avanzados.

Un horno VIM es más que una simple herramienta para fundir metal; es un entorno de refinación altamente controlado. Su valor central radica en su capacidad única para combinar una atmósfera de vacío con calentamiento por inducción para eliminar la contaminación y lograr un nivel de precisión química y térmica que es imposible con las técnicas convencionales de fusión en aire.

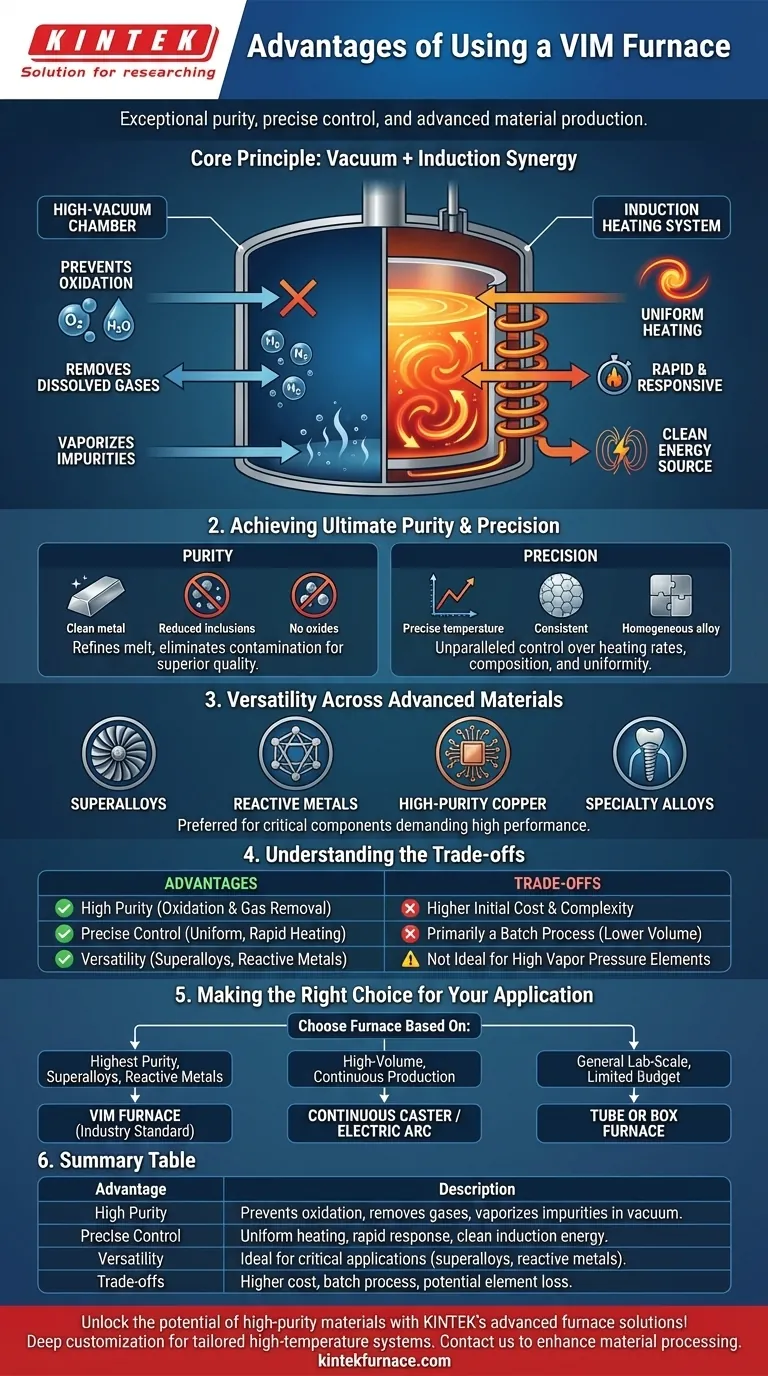

El Principio Central: Combinación de Vacío e Inducción

Las ventajas de un horno VIM se derivan de la poderosa sinergia entre sus dos tecnologías definitorias: una cámara de alto vacío y un sistema de calentamiento por inducción. Comprender cómo funcionan juntos estos dos elementos es clave para apreciar sus capacidades.

Logrando la Pureza Definitiva

El entorno de vacío es la principal razón de la calidad superior de los materiales procesados con VIM. Refina activamente el baño fundido al crear condiciones hostiles para las impurezas.

- Previene la Oxidación: Al eliminar el oxígeno y el vapor de agua, el vacío previene completamente la formación de óxidos, que son inclusiones frágiles que degradan las propiedades mecánicas de los metales.

- Elimina Gases Disueltos: Elementos como el hidrógeno y el nitrógeno, que quedan atrapados en el metal durante el procesamiento, son extraídos del baño fundido por el vacío. Este proceso, conocido como desgasificación, es fundamental para prevenir la porosidad y la fragilización.

- Vaporiza Impurezas: El vacío reduce el punto de ebullición de ciertas impurezas volátiles, lo que permite que se "hiervan" y se eliminen del baño fundido, limpiando aún más el producto final.

Control de Precisión sobre la Temperatura y la Composición

El calentamiento por inducción proporciona un nivel de control que simplemente no es posible con hornos calentados por combustible o por resistencia. Utiliza campos electromagnéticos para generar calor directamente dentro del propio material conductor.

- Calentamiento Uniforme: Las fuerzas electromagnéticas crean una acción de agitación natural dentro del metal líquido. Esto asegura que la temperatura sea extremadamente uniforme en todo el lote, previniendo puntos calientes y garantizando una aleación homogénea y consistente.

- Rápido y Receptivo: El calor se genera casi instantáneamente, lo que permite un control muy preciso de las velocidades de calentamiento y enfriamiento. Esto es esencial para lograr microestructuras específicas en aleaciones complejas.

- Fuente de Energía Limpia: Dado que el calor se genera dentro del material, no hay contaminación por subproductos de combustión o elementos calefactores en degradación, preservando la pureza establecida por el vacío.

Versatilidad en Materiales Avanzados

La combinación de pureza y control hace que la tecnología VIM sea adecuada para una amplia gama de aplicaciones exigentes. Es el método preferido para producir materiales donde el rendimiento y la fiabilidad no son negociables.

Esto incluye superaleaciones para álabes de turbina de motores a reacción, metales reactivos como el titanio, cobre de alta pureza para electrónica y aceros y aleaciones especiales para implantes médicos y otros componentes críticos.

Comprender las Compensaciones

Aunque potente, un horno VIM es un equipo especializado. Sus ventajas conllevan compensaciones que lo hacen inadecuado para ciertas aplicaciones.

Mayor Costo Inicial y Complejidad

Los sistemas VIM son significativamente más complejos y costosos que los hornos simples de fusión en aire o de tubo. La necesidad de bombas de vacío robustas, fuentes de alimentación sofisticadas y sistemas de control intrincados resulta en una mayor inversión inicial y requiere una formación de operador más especializada.

Principalmente un Proceso por Lotes

VIM es inherentemente un proceso por lotes, lo que significa que se procesa una cantidad discreta de material a la vez. Si bien es ideal para producir aleaciones personalizadas de alto valor, no es eficiente para la producción continua y de gran volumen de metales de calidad común, donde otros tipos de hornos sobresalen.

No Ideal para Todos los Materiales

Aunque es versátil, el vacío profundo puede ser problemático para aleaciones que contienen elementos esenciales con presiones de vapor muy altas (por ejemplo, manganeso, zinc). Estos elementos pueden evaporarse y eliminarse involuntariamente del baño fundido, alterando la química final de la aleación si no se gestionan cuidadosamente.

Tomar la Decisión Correcta para su Aplicación

La selección de la tecnología de horno adecuada depende completamente de su material, sus requisitos de calidad y sus objetivos de producción.

- Si su enfoque principal es producir superaleaciones, metales reactivos o materiales de grado médico de la más alta pureza: El horno VIM es el estándar de la industria, ofreciendo un control incomparable sobre la contaminación y la química.

- Si su enfoque principal es la producción continua y de gran volumen de metales básicos estándar: Una tecnología como la colada continua alimentada por un horno de arco eléctrico o un horno básico de oxígeno es mucho más rentable.

- Si su enfoque principal es el tratamiento térmico general a escala de laboratorio o la síntesis con un presupuesto limitado: Un horno de tubo o caja más simple y menos costoso proporciona una excelente utilidad para una amplia gama de aplicaciones no críticas.

En última instancia, seleccionar un horno VIM es una decisión estratégica para priorizar la integridad y el rendimiento del material por encima de todas las demás consideraciones.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Alta Pureza | Previene la oxidación, elimina gases y vaporiza impurezas en un ambiente de vacío. |

| Control Preciso | Asegura calentamiento uniforme, respuesta rápida de temperatura y energía limpia a través de la inducción. |

| Versatilidad | Ideal para superaleaciones, metales reactivos y materiales de alta pureza en aplicaciones críticas. |

| Compensaciones | Mayor costo, procesamiento por lotes y potencial de pérdida de elementos en ciertas aleaciones. |

¡Desbloquee el potencial de los materiales de alta pureza con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos VIM, Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus requisitos experimentales únicos para un rendimiento y fiabilidad superiores. Contáctenos hoy para discutir cómo podemos mejorar su procesamiento de materiales y lograr sus objetivos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5