A largo plazo, los hornos de inducción generan importantes ahorros de costes gracias a una potente combinación de eficiencia energética superior, menores necesidades de mantenimiento y mejor calidad del material. A diferencia de los hornos tradicionales que desperdician energía calentando toda la cámara, la tecnología de inducción calienta directamente el metal, lo que reduce drásticamente el consumo de energía y los gastos operativos durante la vida útil del horno.

Si bien el desembolso inicial de capital para un horno de inducción puede ser mayor, verlo a través de la lente del Coste Total de Propiedad (TCO) revela su verdadera ventaja financiera. Los ahorros acumulados en energía, mantenimiento y rendimiento del material superan constantemente la inversión inicial.

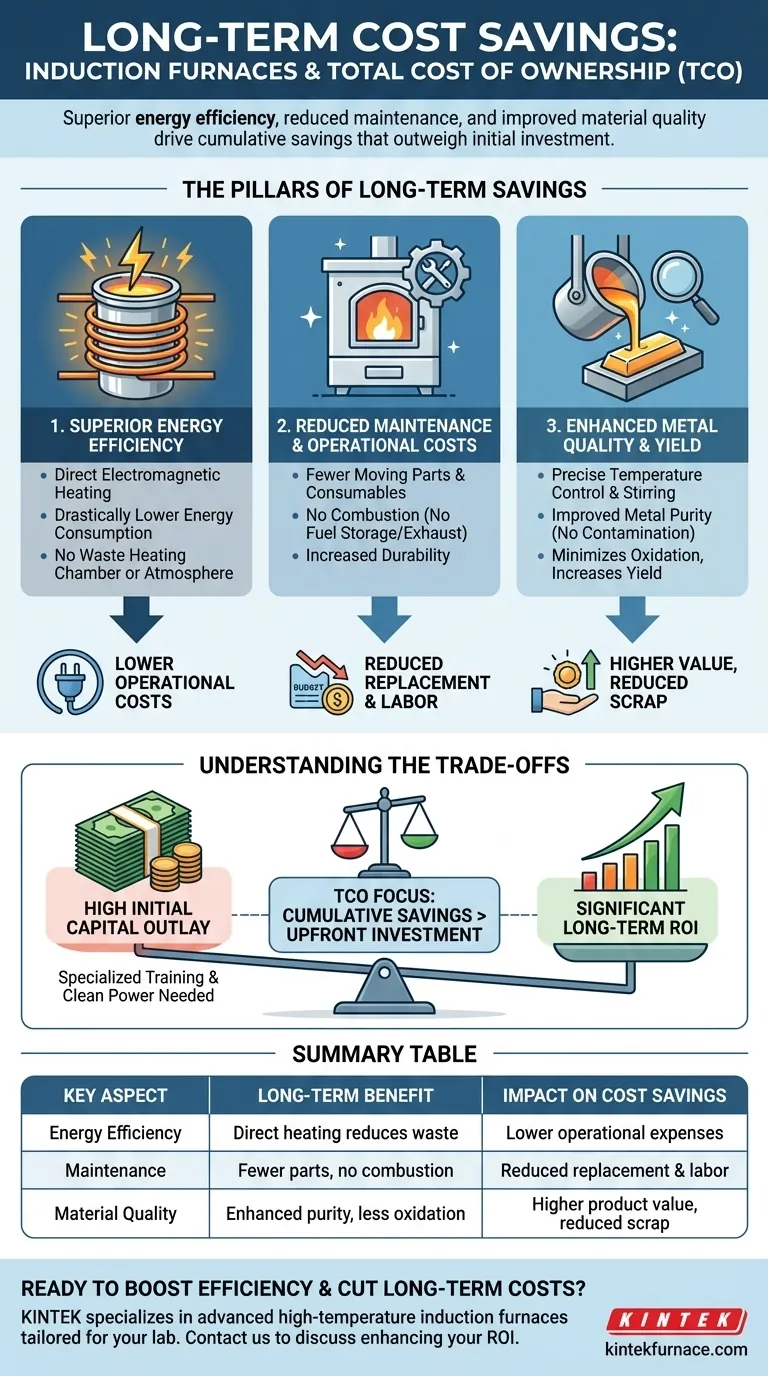

Los Pilares del Ahorro a Largo Plazo

Los beneficios financieros de la tecnología de inducción no se basan en una sola característica, sino en la interacción de tres ventajas operativas principales. Comprender cada una es clave para justificar la inversión.

Pilar 1: Eficiencia Energética Superior

Un horno de inducción funciona utilizando un campo electromagnético para inducir una corriente eléctrica directamente dentro de la carga metálica. Este proceso es inherentemente más eficiente que los métodos basados en la combustión.

Este método de calentamiento directo significa que la energía no se desperdicia calentando las paredes del horno o la atmósfera circundante. Esto conduce a un consumo de energía drásticamente menor por tonelada de metal fundido, un motor principal de la reducción de los costes operativos.

Pilar 2: Reducción de Costes de Mantenimiento y Operativos

Los hornos tradicionales tienen numerosos componentes que se desgastan, como quemadores, líneas de combustible y revestimientos refractarios extensos que están sujetos a un duro ataque químico y térmico.

Los hornos de inducción tienen menos piezas móviles y consumibles. La ausencia de combustión elimina la necesidad de almacenamiento de combustible, conductos de escape y sistemas de control de la contaminación, simplificando las operaciones y reduciendo drásticamente el presupuesto para piezas de repuesto y mano de obra. Su durabilidad conduce a menores costes de mantenimiento durante su vida útil.

Pilar 3: Calidad y Rendimiento Mejorados del Metal

El proceso de inducción permite un control preciso de la temperatura y crea una acción de agitación dentro del baño fundido. Esto asegura una mezcla homogénea y una calidad de aleación constante.

Fundamentalmente, debido a que no hay combustión, se elimina el riesgo de contaminación del metal por subproductos del combustible, lo que conduce a una pureza del metal mejorada. Este proceso también minimiza la oxidación, lo que significa que se pierde menos metal como escoria, lo que aumenta el rendimiento general del material y reduce las tasas de chatarra.

Comprensión de las Compensaciones

Para tomar una decisión completamente informada, es fundamental reconocer los desafíos y los requisitos iniciales asociados con la tecnología de inducción.

Alto Desembolso de Capital Inicial

La barrera más significativa es el precio de compra inicial. Los hornos de inducción representan una gran inversión de capital en comparación con algunos tipos de hornos tradicionales. El ROI a largo plazo debe ser el foco central de cualquier evaluación financiera.

Requisito de Energía Limpia

Los hornos de inducción son potentes dispositivos eléctricos. Requieren un suministro eléctrico estable y de gran capacidad. Para algunas instalaciones, esto puede requerir una actualización de la infraestructura eléctrica existente, lo que aumenta el coste inicial del proyecto.

Formación Especializada del Operador

Aunque son más sencillos de mantener, operar un horno de inducción de manera eficiente y segura requiere conocimientos específicos. La formación adecuada para los operarios y el personal de mantenimiento es esencial para maximizar los beneficios del horno y garantizar una larga vida operativa.

Tomar la Decisión de Inversión Correcta

Sus objetivos de producción específicos determinarán cómo sopesa los beneficios de un horno de inducción.

- Si su enfoque principal es maximizar el ROI a largo plazo: Priorice el análisis de sus costes energéticos y el rendimiento del material, ya que estas áreas proporcionarán los rendimientos financieros más significativos y consistentes.

- Si su enfoque principal es la eficiencia operativa y un entorno de trabajo más limpio: La reducción de los gastos generales de mantenimiento, la eliminación del almacenamiento de combustible en el sitio y la ausencia de emisiones de combustión son las ventajas clave.

- Si su enfoque principal es lograr la máxima pureza del material y minimizar la chatarra: El control preciso y el entorno de baja contaminación de la fusión por inducción no tienen parangón y mejorarán directamente la calidad del producto.

En última instancia, elegir un horno de inducción es una inversión en una producción predecible, eficiente y de alta calidad para los años venideros.

Tabla Resumen:

| Aspecto Clave | Beneficio a Largo Plazo | Impacto en el Ahorro de Costes |

|---|---|---|

| Eficiencia Energética | El calentamiento directo del metal reduce el desperdicio de energía | Menores gastos operativos con el tiempo |

| Mantenimiento | Menos piezas móviles y sin sistemas de combustión | Reducción de costes de reemplazo y mano de obra |

| Calidad del Material | Pureza y rendimiento mejorados con menos oxidación | Mayor valor del producto y reducción de las tasas de chatarra |

¿Listo para aumentar la eficiencia de su laboratorio y reducir los costes a largo plazo? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de inducción adaptados a diversos laboratorios. Con nuestra excepcional I+D y fabricación interna, ofrecemos productos como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, además de una profunda personalización para satisfacer sus necesidades únicas. ¡Contáctenos hoy mismo para analizar cómo nuestras soluciones pueden mejorar su ROI y rendimiento operativo!

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material