En esencia, el papel de la cámara de vacío en el proceso de fusión es crear un entorno controlado y de baja presión eliminando el aire y otros gases reactivos. Esta acción fundamental evita que el metal fundido reaccione con la atmósfera, lo que reduce drásticamente la oxidación y la contaminación, mejorando así la pureza, la composición y la calidad general del metal final.

La cámara de vacío no es simplemente un contenedor; es un sistema activo que transforma el proceso de fusión de una reacción atmosférica incontrolada a una operación metalúrgica gestionada con precisión. Este control es la clave para producir metales de alta pureza y aleaciones complejas que serían imposibles de crear al aire libre.

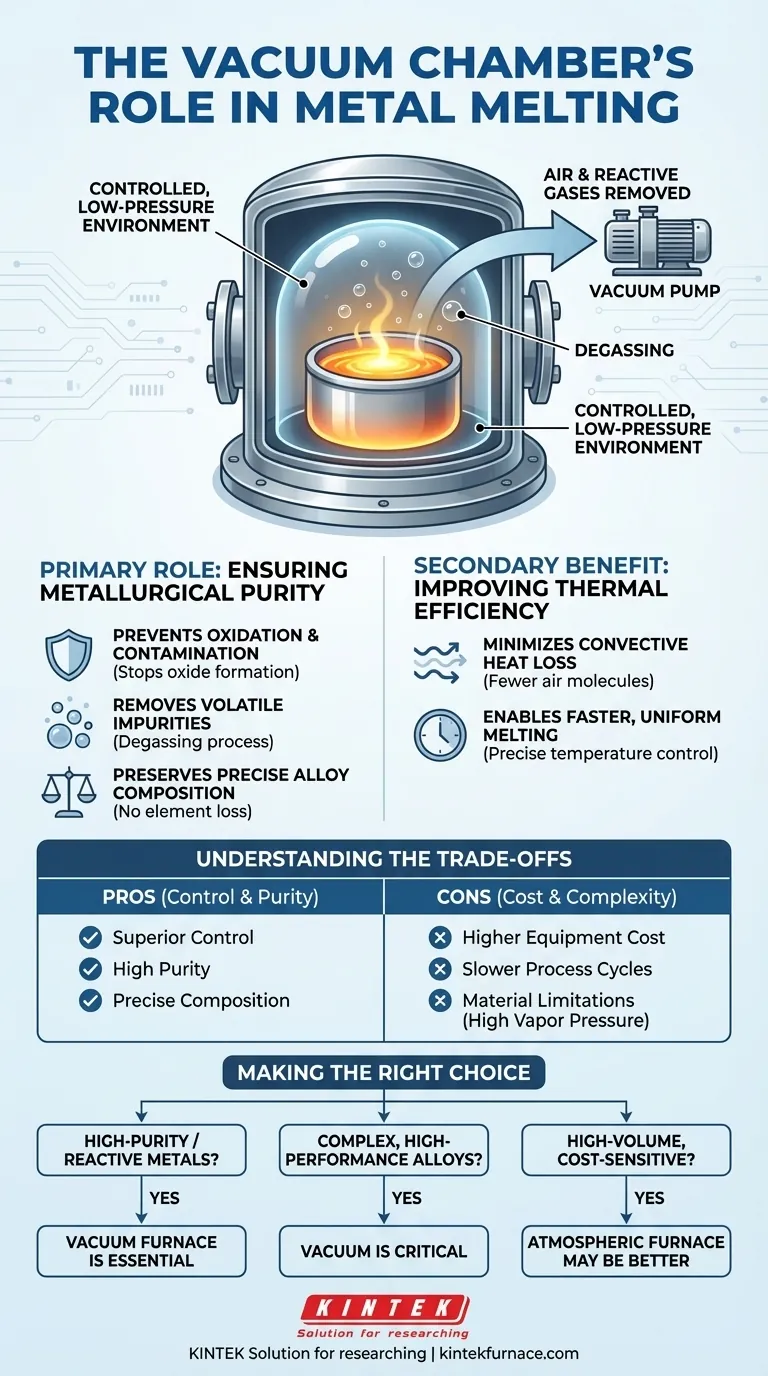

El Papel Principal: Garantizar la Pureza Metalúrgica

Cuando el metal se funde al aire libre, queda inmediatamente expuesto a una gran cantidad de elementos que pueden degradar su calidad. La función principal de la cámara de vacío es eliminar esta interferencia atmosférica.

Prevención de la Oxidación y la Contaminación

El metal fundido es muy reactivo con el oxígeno. Esta reacción, conocida como oxidación, forma impurezas (óxidos) que pueden quedar atrapadas en el producto final, creando defectos y debilitando el material.

Al eliminar el aire, la cámara de vacío priva a la reacción de su ingrediente clave: el oxígeno. Esto previene la formación de óxidos y otros compuestos, lo que resulta en un metal más limpio y de mayor pureza.

Eliminación de Impurezas Volátiles

El entorno de baja presión creado por la cámara de vacío hace más que solo prevenir que la contaminación ingrese al fundido: ayuda activamente a extraer impurezas.

Los gases y otros elementos volátiles disueltos en el metal bruto "se evaporarán" bajo vacío. Este proceso, conocido como desgasificación, es fundamental para eliminar elementos no deseados y refinar aún más el metal.

Conservación de la Composición Precisa de la Aleación

Muchos materiales avanzados, como las superaleaciones, dependen de un equilibrio químico preciso de múltiples elementos. Algunos de estos elementos de aleación pueden perderse o "quemarse" cuando se funden en el aire.

El entorno de vacío previene estas reacciones secundarias indeseables, asegurando que la composición final de la aleación sea exactamente la diseñada. Este control es esencial para aplicaciones en las industrias aeroespacial y médica, donde la consistencia del material no es negociable.

El Beneficio Secundario: Mejora de la Eficiencia Térmica

Más allá de la pureza, la cámara de vacío cambia fundamentalmente la física del proceso de calentamiento en sí, lo que genera importantes ganancias de eficiencia.

Minimización de la Pérdida de Calor por Convección

En una atmósfera normal, se pierde una cantidad significativa de energía calorífica a medida que se transfiere a las moléculas de aire circundantes a través de la convección. Esta es una fuente importante de ineficiencia.

Dado que un vacío es en gran parte espacio vacío, hay muchas menos moléculas de aire para transportar el calor lejos del fundido. Esto reduce drásticamente la pérdida de calor por convección, permitiendo que más energía aplicada se destine directamente a fundir el metal.

Permite una Fusión Más Rápida y Uniforme

Con menos calor escapando, el proceso de fusión se vuelve más eficiente y uniforme. La carga puede alcanzar su punto de fusión más rápido y la temperatura se puede controlar con mayor precisión en toda la piscina fundida. Esta es una ventaja clave en procesos como la Fusión por Arco de Vacío (VAM) y la Fusión por Inducción al Vacío (VIM).

Comprensión de las Compensaciones

Aunque la fusión al vacío ofrece un control y una pureza superiores, no está exenta de desafíos. Comprender estas compensaciones es crucial para tomar una decisión informada.

Mayor Costo y Complejidad del Equipo

Los hornos de vacío, con sus cámaras robustas, sellos y potentes sistemas de bombeo, son significativamente más complejos y costosos que sus contrapartes atmosféricas. El conocimiento operativo requerido también es más especializado.

Ciclos de Proceso Más Lentos

Lograr un vacío profundo no es instantáneo. El tiempo de "bombeo" requerido para evacuar la cámara antes de que comience la fusión se suma al tiempo total del ciclo para cada lote, lo que potencialmente reduce el rendimiento en comparación con métodos más simples.

Limitaciones del Material

No todos los metales son adecuados para la fusión al vacío. Los elementos con una presión de vapor muy alta pueden vaporizarse involuntariamente y ser extraídos por el sistema de vacío, alterando la composición final de la aleación.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar una cámara de vacío depende totalmente de los requisitos del material y los objetivos del proyecto.

- Si su enfoque principal son los metales de alta pureza o reactivos (como el titanio): Un horno de vacío es innegociable, ya que es la única forma de prevenir una contaminación catastrófica.

- Si su enfoque principal son las aleaciones complejas y de alto rendimiento: Un vacío es esencial para mantener el equilibrio químico preciso requerido para que estos materiales funcionen.

- Si su enfoque principal es la producción de alto volumen y sensible al costo de metales estándar: Un horno atmosférico tradicional es probablemente la opción más económica y eficiente.

En última instancia, emplear una cámara de vacío es una decisión deliberada para priorizar la pureza del material y el control de la composición por encima de todo.

Tabla Resumen:

| Aspecto del Rol | Beneficio Clave |

|---|---|

| Pureza Metalúrgica | Previene la oxidación y la contaminación, elimina impurezas volátiles mediante desgasificación |

| Composición de la Aleación | Preserva el equilibrio químico preciso para superaleaciones y metales reactivos |

| Eficiencia Térmica | Reduce la pérdida de calor por convección, permite una fusión más rápida y uniforme |

| Compensaciones | Mayor costo y complejidad, ciclos de proceso más lentos, limitaciones del material |

¿Listo para elevar su fusión de metales con pureza y eficiencia superiores? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y de Atmósfera, adaptados para diversos laboratorios. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos personalización profunda para satisfacer sus necesidades experimentales únicas para metales reactivos y aleaciones complejas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su proceso.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores