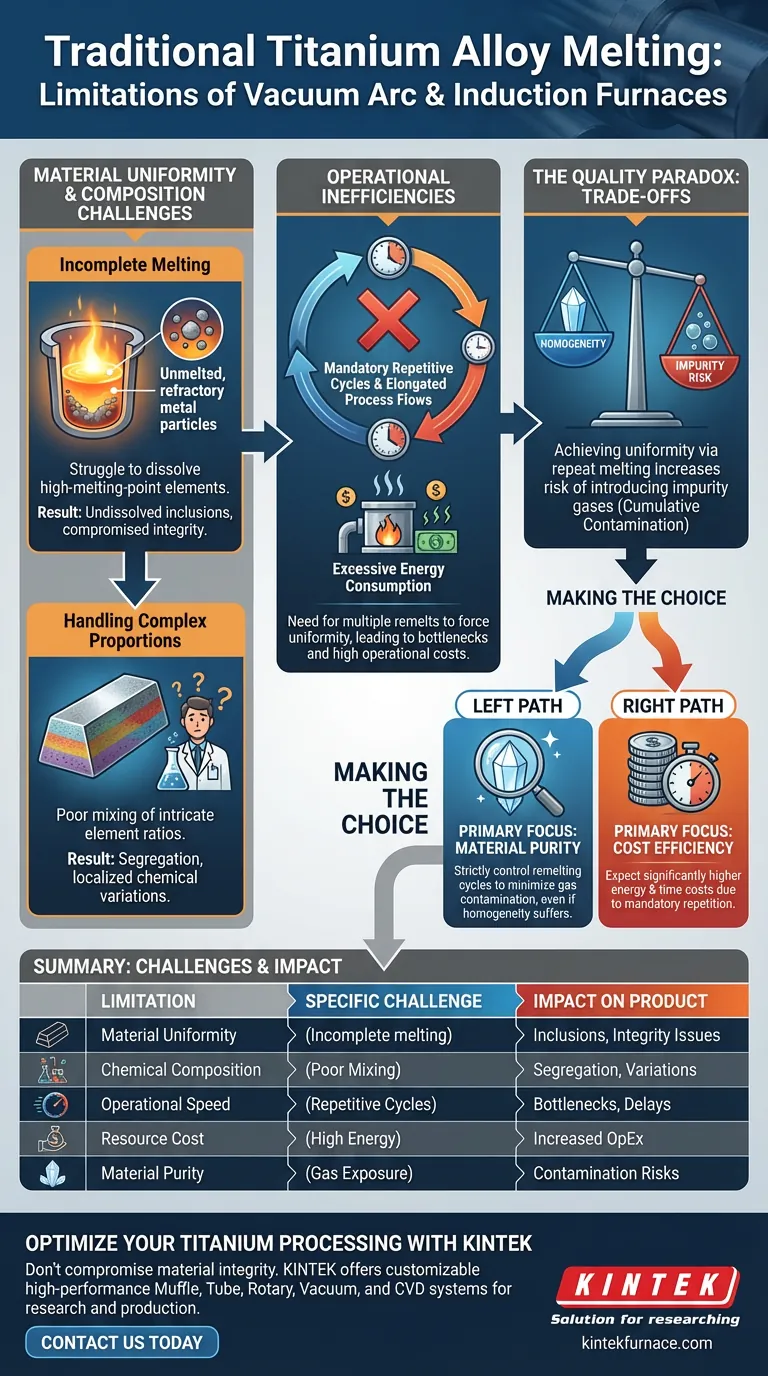

Los procesos tradicionales de fusión de aleaciones de titanio que dependen de hornos de arco consumible al vacío o de inducción enfrentan obstáculos significativos en cuanto a eficiencia y uniformidad composicional. Las principales limitaciones son la fusión incompleta de elementos con alto punto de fusión y la incapacidad de manejar fácilmente proporciones complejas de aleación en una sola pasada.

La restricción fundamental es la necesidad de un procesamiento repetitivo para compensar una mezcla inicial deficiente. Esto resulta en un problema acumulativo: mayores costos de energía, tiempos de producción más largos y una degradación de la pureza del material debido a la exposición a gases.

El Desafío de la Uniformidad Composicional

Fusión Incompleta de Elementos Refractarios

La limitación técnica más crítica es la dificultad para disolver completamente los elementos con alto punto de fusión.

En una sola pasada, estos hornos a menudo no logran generar las condiciones sostenidas y localizadas necesarias para fundir completamente estos componentes refractarios. Esto deja inclusiones no disueltas en la aleación, comprometiendo la integridad estructural del material final.

Manejo de Proporciones Complejas

Lograr un equilibrio químico preciso es difícil cuando se trata de proporciones complejas de aleación.

Los métodos estándar de arco e inducción a menudo carecen de la capacidad de mezcla convectiva necesaria para homogeneizar proporciones intrincadas de elementos de una sola vez. Esto resulta en segregación, donde diferentes áreas del lingote poseen diferentes propiedades químicas.

Ineficiencias Operacionales

La Necesidad de Ciclos Repetitivos

Para contrarrestar los problemas de fusión incompleta y segregación, los fabricantes se ven obligados a utilizar múltiples ciclos de fusión repetidos.

Los operadores no pueden depender de una fusión "única y final"; deben volver a fundir el material varias veces para forzar gradualmente la aleación a un estado uniforme.

Flujos de Proceso Alargados

El requisito de múltiples ciclos extiende drásticamente el flujo del proceso.

El rendimiento de la producción se ve limitado porque cada lote ocupa el horno durante un tiempo significativamente más largo de lo que requeriría una fusión teórica de una sola pasada. Esto crea cuellos de botella en el cronograma de fabricación.

Consumo Excesivo de Energía

Calentar repetidamente la misma masa de metal hasta su punto de fusión resulta en un alto consumo de energía.

La eficiencia energética del proceso total cae drásticamente con cada remoldeo requerido, aumentando significativamente el costo operativo por tonelada de titanio producido.

Comprendiendo las Compensaciones: La Paradoja de la Calidad

El Riesgo de Introducción de Impurezas

Existe una compensación crítica entre lograr la uniformidad y mantener la pureza.

Mientras que la fusión repetida ayuda a homogeneizar la aleación, simultáneamente aumenta el riesgo de introducir gases impuros.

Contaminación Acumulativa

Cada paso operativo adicional expone la fusión a posibles fuentes de contaminación.

En consecuencia, el propio proceso utilizado para arreglar la composición de la aleación (remoldeo) puede degradar su calidad al introducir defectos gaseosos difíciles de eliminar.

Tomando la Decisión Correcta para Su Objetivo

Al evaluar la fusión tradicional por arco al vacío o por inducción para aplicaciones de titanio, debe tener en cuenta los gastos generales inevitables requeridos para garantizar la calidad.

- Si su enfoque principal es la pureza del material: Debe controlar estrictamente el número de ciclos de remoldeo para minimizar la introducción de gases impuros, incluso si esto desafía la homogeneidad.

- Si su enfoque principal es la eficiencia de costos: Debe reconocer que el consumo de energía y los requisitos de tiempo serán significativamente mayores de lo esperado debido a la repetición obligatoria del proceso de fusión.

El éxito en la fusión tradicional de titanio requiere equilibrar la necesidad de homogeneidad química frente a los crecientes costos y riesgos de contaminación del procesamiento repetitivo.

Tabla Resumen:

| Categoría de Limitación | Desafío Específico | Impacto en el Producto Final |

|---|---|---|

| Uniformidad del Material | Fusión incompleta de elementos refractarios | Inclusiones no disueltas e integridad comprometida |

| Composición Química | Pobre mezcla convectiva de proporciones complejas | Segregación y variaciones químicas localizadas |

| Velocidad Operacional | Ciclos de fusión repetitivos obligatorios | Cuellos de botella en la producción y flujos de proceso alargados |

| Costo de Recursos | Alto consumo de energía acumulativo | Aumento de los costos operativos por tonelada de material |

| Pureza del Material | Mayor exposición a gases durante el remoldeo | Mayor riesgo de contaminación por oxígeno/nitrógeno |

Optimice Su Procesamiento de Titanio con KINTEK

Los cuellos de botella de la fusión tradicional no deberían comprometer la integridad de su material. En KINTEK, entendemos el delicado equilibrio entre la homogeneidad química y la pureza. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de Mufla, Tubo, Rotatorios, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer las rigurosas demandas de la investigación y producción de aleaciones de titanio.

Deje de conformarse con ciclos repetitivos ineficientes. Contáctenos hoy para descubrir cómo nuestros hornos avanzados de alta temperatura, tanto de laboratorio como industriales, pueden optimizar su flujo de trabajo, reducir el desperdicio de energía y ofrecer la precisión de material que sus necesidades únicas merecen.

Guía Visual

Referencias

- Yuhang Miao, Jinming Hu. Research Progress of Preparing Titanium Alloy By Molten Salt Method. DOI: 10.62051/ijnres.v2n1.30

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo funciona el calentamiento por resistencia en un calentador por inducción? Descubra la ciencia detrás de la generación eficiente de calor

- ¿Por qué son necesarios el batido electromagnético y los ciclos de fusión repetidos? Logrando la homogeneidad en aleaciones (AlTiV)100−xCrx

- ¿Cómo contribuyen los hornos de inducción a la sostenibilidad en la fundición de metales? Aumente la eficiencia y reduzca los residuos

- ¿Cuáles son las ventajas de utilizar el calentamiento por inducción de frecuencia media para Ir/HfO2? Mejora la pureza y la eficiencia del recubrimiento

- ¿Cuál es la función principal de un horno de arco de vacío no consumible? Perspectivas de expertos para la producción de aleaciones Sm-Co-Fe

- ¿Cómo contribuye la inducción electromagnética al proceso de calentamiento en un horno de fusión por inducción? Logre una eficiencia superior en la fusión de metales

- ¿Por qué se repite el proceso de fusión de las aleaciones de alta entropía AlCoCrFeNi 3 veces? Logrando una homogeneidad química pura

- ¿Cuál es la función del horno de calentamiento por inducción y del sistema de bomba de vacío durante la preparación de cristales de AlN?