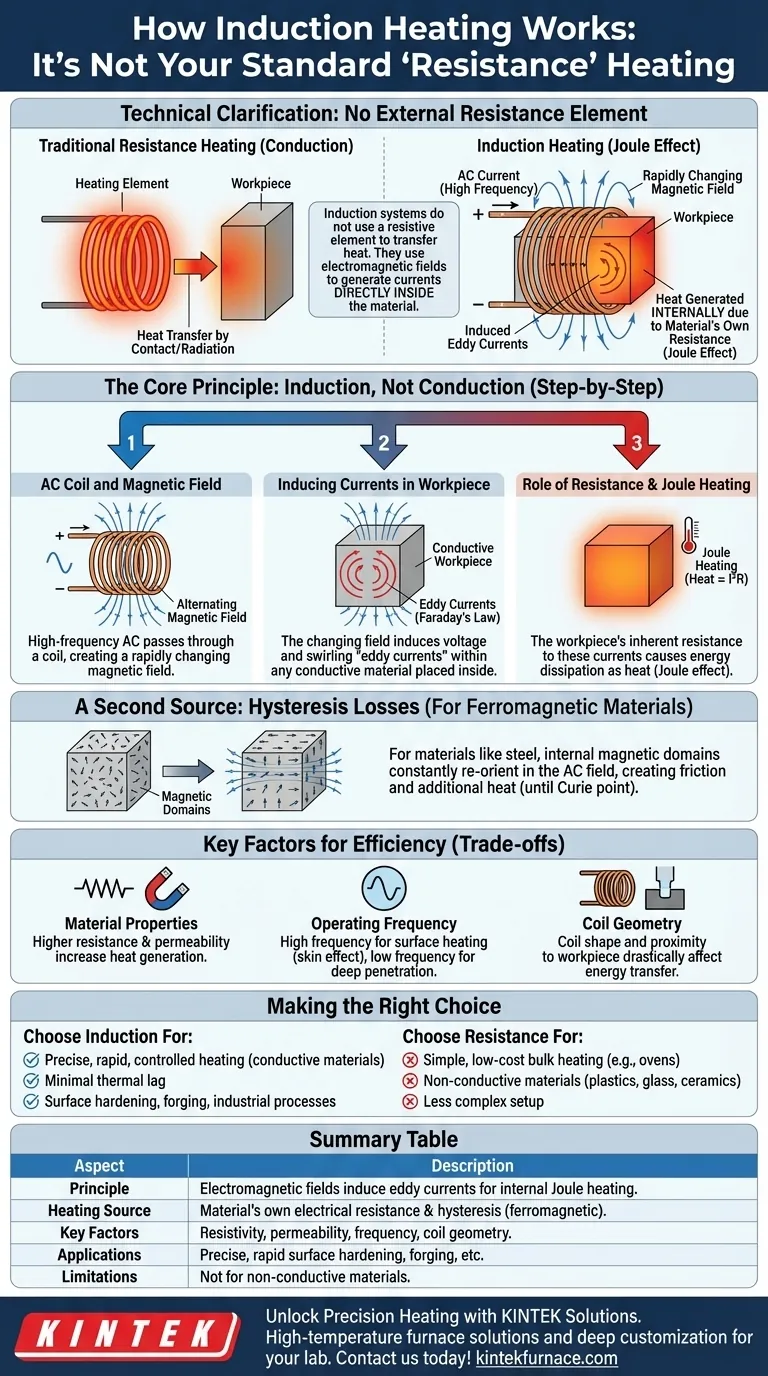

Técnicamente, no hay "calentamiento por resistencia" en un calentador por inducción de la forma en que podría pensar en una estufa eléctrica convencional. Un sistema de inducción no utiliza un elemento resistivo para calentarse y luego transferir ese calor. En cambio, utiliza campos electromagnéticos para generar corrientes eléctricas directamente dentro del material objetivo, y es la propia resistencia interna del material a estas corrientes lo que hace que se caliente desde dentro.

El principal malentendido es de método. Un calentador por resistencia hace pasar corriente a través de un elemento calefactor dedicado. Un calentador por inducción utiliza un campo magnético para crear corrientes dentro de la pieza de trabajo, basándose en la resistencia inherente de la pieza de trabajo para generar calor a través del efecto Joule.

El principio fundamental: inducción, no conducción

Un calentador de resistencia tradicional funciona por conducción. La electricidad se fuerza a través de un material con alta resistencia (un elemento calefactor), lo que hace que se ponga al rojo vivo. Ese calor luego se transfiere al objeto objetivo a través del contacto físico o la radiación.

El calentamiento por inducción es un proceso sin contacto. El calor se genera dentro de la pieza de trabajo, no se transfiere a ella desde una fuente externa. Esto se logra mediante los principios del electromagnetismo.

Paso 1: La bobina de CA y el campo magnético

El proceso comienza con una bobina de inducción, típicamente hecha de tubería de cobre. Una corriente alterna (CA) de alta frecuencia pasa a través de esta bobina.

Según las leyes del electromagnetismo, cualquier corriente eléctrica genera un campo magnético. Debido a que la corriente es alterna, produce un campo magnético que cambia rápidamente de dirección e intensidad.

Paso 2: Inducción de corrientes en la pieza de trabajo

Cuando un material conductor (como una pieza de acero o cobre) se coloca dentro de este campo magnético que cambia rápidamente, sucede algo notable.

La Ley de Inducción de Faraday establece que un campo magnético cambiante inducirá un voltaje, y por lo tanto una corriente, en cualquier conductor dentro de él. Estas se llaman corrientes de Foucault (o corrientes parásitas), pequeños bucles de corriente arremolinados creados dentro del propio material.

Paso 3: El papel de la resistencia y el calentamiento Joule

Aquí es donde entra en juego la "resistencia". El material de la pieza de trabajo no es un conductor perfecto; tiene una resistencia eléctrica inherente.

A medida que las corrientes de Foucault inducidas fluyen a través del material, encuentran esta resistencia. Esta oposición hace que la energía se disipe en forma de calor. Este fenómeno se conoce como calentamiento Joule o efecto Joule.

La cantidad de calor generado se describe por la primera ley de Joule: Calor = I²R, donde 'I' es la corriente y 'R' es la resistencia. Las intensas corrientes de Foucault que fluyen contra la resistencia interna del material generan calor rápido y significativo.

Una segunda fuente de calor: pérdidas por histéresis

Para ciertos materiales, existe un efecto de calentamiento secundario que funciona junto con el calentamiento Joule.

¿Qué es la histéresis magnética?

Este efecto solo se aplica a materiales ferromagnéticos como el hierro y el acero. Estos materiales están compuestos por pequeñas regiones magnéticas llamadas "dominios".

Cuando se exponen al campo magnético alterno del calentador, estos dominios cambian rápidamente de un lado a otro, tratando de alinearse con el campo. Esta reorientación constante crea un tipo de fricción interna, que genera calor adicional.

Cuando la histéresis importa

Las pérdidas por histéresis contribuyen significativamente al calentamiento de los materiales magnéticos, pero este efecto se detiene una vez que el material alcanza su temperatura de Curie, el punto en el que pierde sus propiedades magnéticas. Por encima de esta temperatura, todo el calentamiento posterior se debe únicamente a las corrientes de Foucault y al calentamiento Joule.

Comprensión de las compensaciones y los factores clave

La eficiencia del calentamiento por inducción no es universal; depende enteramente de algunas variables clave. Comprenderlas es fundamental para aplicar la tecnología correctamente.

Propiedades del material

La resistividad eléctrica y la permeabilidad magnética de la pieza de trabajo son cruciales. Un material con mayor resistencia generará más calor a partir de la misma cantidad de corriente de Foucault (I²R). Los materiales con alta permeabilidad magnética permiten corrientes inducidas más fuertes en primer lugar.

Frecuencia de operación

La frecuencia de la corriente alterna en la bobina dicta cómo se genera el calor.

- Las altas frecuencias (por ejemplo, >100 kHz) hacen que las corrientes de Foucault fluyan en una capa delgada cerca de la superficie del material. Esto se conoce como el efecto piel y es ideal para el endurecimiento superficial.

- Las bajas frecuencias (por ejemplo, <10 kHz) penetran más profundamente en el material, lo que permite un calentamiento uniforme de una pieza completa, como para la forja.

Geometría de la bobina

La eficiencia de la transferencia de energía depende en gran medida de la forma de la bobina de inducción y su proximidad a la pieza de trabajo. Una bobina acoplada herméticamente transfiere energía de manera mucho más efectiva que una que está distante o mal formada para la pieza.

Tomar la decisión correcta para su objetivo

La clave es distinguir entre calentar con un elemento externo y generar calor desde dentro.

- Si su enfoque principal es el calentamiento preciso, rápido y controlado de un material conductor: La inducción es superior porque el calor se genera exactamente donde lo necesita, con un retraso térmico mínimo.

- Si su enfoque principal es el calentamiento a granel simple y de bajo costo (como en un horno): El calentamiento por resistencia tradicional suele ser más práctico, ya que es menos complejo y no depende de las propiedades conductoras del material.

- Si trabaja con materiales no conductores (como plásticos, vidrio o cerámica): El calentamiento por inducción no funcionará, ya que no hay una trayectoria para las corrientes de Foucault necesarias para generar calor Joule.

Al comprender que la inducción aprovecha la propia resistencia de un material, puede elegir la tecnología de calentamiento adecuada para su aplicación específica.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Principio | Utiliza campos electromagnéticos para inducir corrientes de Foucault en materiales conductores, causando un calentamiento interno a través del efecto Joule. |

| Fuente de calentamiento | La propia resistencia eléctrica del material y, para materiales ferromagnéticos, las pérdidas por histéresis hasta la temperatura de Curie. |

| Factores clave | Resistividad del material, permeabilidad magnética, frecuencia de operación y geometría de la bobina. |

| Aplicaciones | Ideal para calentamiento preciso y rápido en endurecimiento superficial, forja y otros procesos industriales. |

| Limitaciones | No apto para materiales no conductores como plásticos o cerámicas. |

Desbloquee el calentamiento de precisión con las soluciones KINTEK

¿Lucha con un calentamiento ineficiente o impreciso en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una línea de productos diversa que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales, aumentando la eficiencia y la precisión.

Contáctenos hoy para discutir cómo nuestras tecnologías de calentamiento por inducción y otras soluciones pueden transformar sus procesos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables