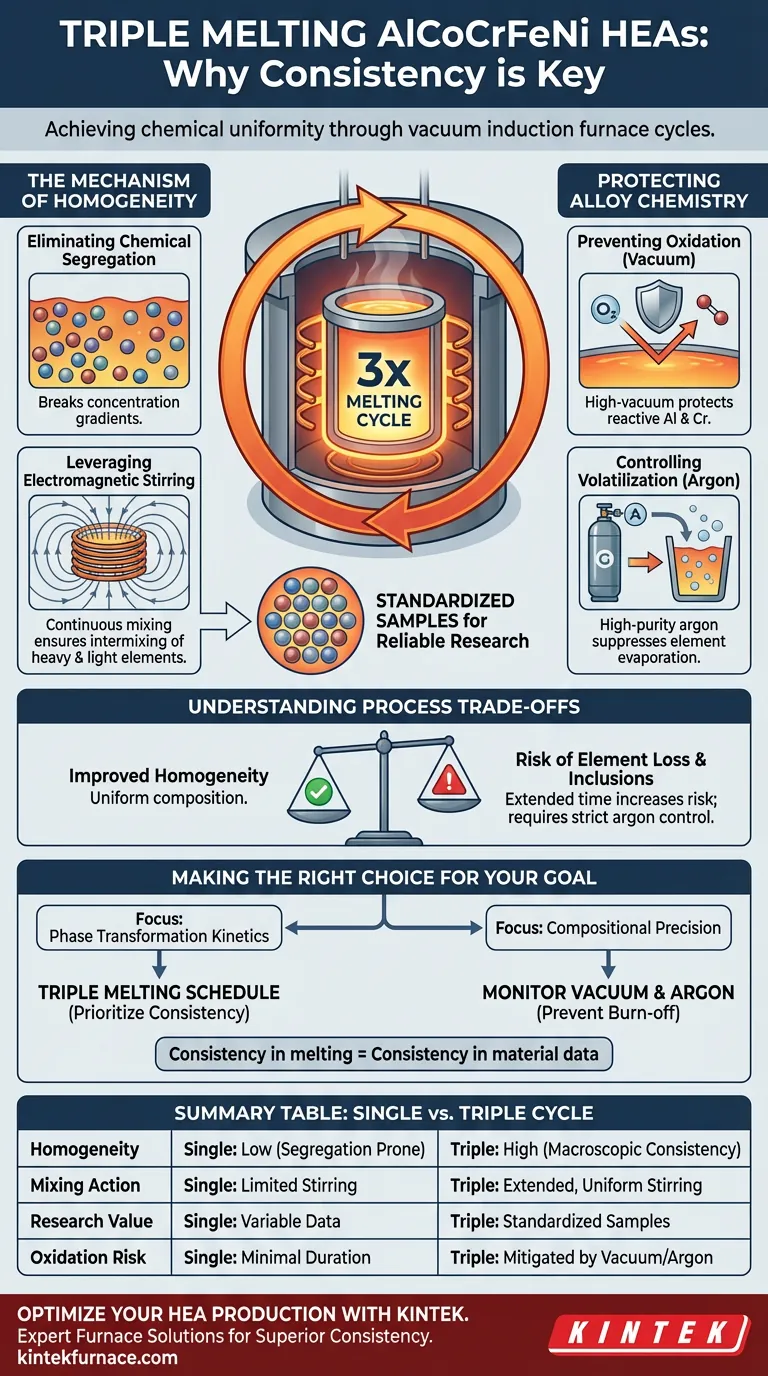

La repetición del proceso de fusión y colada se debe fundamentalmente a lograr la uniformidad química. Para sistemas complejos de múltiples elementos como AlCoCrFeNi, una sola fusión rara vez es suficiente para integrar completamente los elementos. Repetir el ciclo tres veces utiliza agitación electromagnética continua para eliminar la segregación, asegurando que la aleación final sea homogénea.

El propósito principal de esta estrategia de triple fusión es aprovechar múltiples ciclos de fusión-solidificación y agitación electromagnética para erradicar la segregación química dentro del metal líquido. Esto garantiza que los lingotes grandes posean una alta consistencia composicional tanto a nivel macroscópico como microscópico, creando muestras estandarizadas esenciales para una investigación precisa de la transformación de fases.

El Mecanismo de la Homogeneidad

Eliminación de la Segregación Química

En las aleaciones de alta entropía, los elementos con diferentes densidades y puntos de fusión tienden a separarse, un fenómeno conocido como segregación. Ejecutar el ciclo de fusión y colada tres veces combate esta tendencia natural. Las transiciones repetidas entre los estados líquido y sólido fuerzan la redistribución de los elementos, rompiendo los gradientes de concentración que se forman durante una sola fusión.

Aprovechamiento de la Agitación Electromagnética

El horno de inducción al vacío proporciona más que solo calor; mezcla activamente la aleación. El campo de inducción crea fuertes fuerzas de agitación dentro del metal fundido. Al mantener esta agitación a lo largo de múltiples ciclos, el proceso asegura que los elementos pesados y ligeros, como el hierro y el aluminio, se mezclen completamente.

Estandarización de las Líneas de Base de Investigación

El objetivo final de este riguroso procesamiento es crear una "muestra de partida estandarizada". Cualquier variación en la composición química a lo largo del lingote sesgaría los datos sobre la cinética de la transformación de fases. La triple fusión asegura que las propiedades del material observadas en investigaciones posteriores sean intrínsecas al diseño de la aleación, no artefactos de una mala mezcla.

Protección de la Química de la Aleación

Prevención de la Oxidación de Elementos Reactivos

Si bien la mezcla es el objetivo de la repetición, el entorno de vacío es fundamental para la supervivencia de los componentes de la aleación. Elementos como el aluminio (Al) y el cromo (Cr) son altamente reactivos y propensos a la oxidación. El entorno de alto vacío evita que estos elementos reaccionen con el oxígeno, lo que formaría defectos y debilitaría el material.

Control de la Volatilización

Las aleaciones de alta entropía a menudo contienen elementos con altas presiones de vapor que pueden "quemarse" o evaporarse durante la fusión prolongada. Para contrarrestar esto, se introduce gas argón de alta pureza para mantener la presión atmosférica durante la fusión. Esto suprime la volatilización, asegurando que la aleación final conserve las proporciones equimolares exactas previstas por el diseño.

Comprensión de las Compensaciones del Proceso

Equilibrio entre Mezcla y Pérdida de Elementos

Si bien la fusión repetida mejora la homogeneidad, también aumenta el tiempo total que el metal pasa en estado líquido. Los tiempos de procesamiento prolongados aumentan el riesgo de que los elementos volátiles se evaporen, lo que podría desviar la composición de la aleación del diseño. Se requiere un control estricto de la atmósfera de argón para mitigar este riesgo durante los tres ciclos.

Gestión de Riesgos de Inclusiones

Cada ciclo de fusión presenta un riesgo teórico de introducir impurezas o contaminación del crisol. Sin embargo, el proceso de inducción al vacío lo mitiga mediante el uso de purgas repetidas de argón para eliminar el oxígeno residual. Si la purga es insuficiente, se pueden formar inclusiones de óxido, comprometiendo la integridad estructural de la aleación eutéctica.

Tomando la Decisión Correcta para su Objetivo

Al diseñar un protocolo de fabricación para aleaciones de alta entropía, considere sus objetivos de investigación específicos:

- Si su enfoque principal son las Cinéticas de Transformación de Fases: Priorice el programa de triple fusión para garantizar una consistencia química absoluta en todo el lingote.

- Si su enfoque principal es la Precisión Composicional: Monitoree estrictamente los niveles de presión de vacío y argón para evitar la evaporación de elementos con alta presión de vapor durante los ciclos repetidos.

La consistencia en el proceso de fusión es la única forma de garantizar la consistencia en los datos de sus materiales.

Tabla Resumen:

| Característica | Ciclo de Fusión Único | Ciclo de Triple Fusión |

|---|---|---|

| Homogeneidad | Baja; propensa a la segregación de elementos | Alta; asegura consistencia macroscópica |

| Acción de Mezcla | Agitación electromagnética limitada | Agitación prolongada para distribución uniforme |

| Valor de Investigación | Datos variables debido a la composición | Muestras estandarizadas para cinética de fases |

| Riesgo de Oxidación | Exposición de duración mínima | Mitigado por alto vacío/purga de argón |

Optimice su Producción de Aleaciones de Alta Entropía con KINTEK

La consistencia en su proceso de fusión es la base de datos de materiales confiables. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables a sus necesidades de investigación únicas.

Ya sea que esté refinando composiciones de AlCoCrFeNi o desarrollando aleaciones de alta entropía de próxima generación, nuestros equipos de precisión garantizan un control de temperatura y una estabilidad de atmósfera superiores. Contacte a KINTEK hoy para descubrir cómo nuestras soluciones avanzadas de hornos pueden mejorar la eficiencia y la integridad de los materiales de su laboratorio.

Guía Visual

Referencias

- Mudassar Hussain, Tuty Asma Abu Bakar. X-Ray Diffraction Analysis of Sigma-Phase Evolution in Equimolar AlCoCrFeNi High Entropy Alloy. DOI: 10.15282/ijame.21.4.2024.14.0917

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un horno de fusión por inducción al vacío frente a un horno de fusión abierto ordinario? Logre pureza y precisión en la producción de metales

- ¿Cuáles son las principales aplicaciones de los hornos de fusión por inducción al vacío (VIM)? Logre una pureza metálica inigualable para industrias críticas

- ¿Qué papel juega la tapa del crisol durante la fusión por inducción al vacío de aleaciones AlV55? Mejora la pureza y el rendimiento

- ¿Qué hace posible la fusión por inducción al vacío? Desbloquee la producción de metales ultrapuros

- ¿Por qué las bobinas de inducción de cobre tradicionales deben enfriarse por agua? Impacto en la eficiencia de la grafización

- ¿Cuáles son las funciones principales de un horno de Fusión por Inducción en Vacío (VIM)? Optimizar la pureza de la superaleación Ni30

- ¿Cuáles son las medidas de seguridad para un horno de fusión por inducción al vacío? Protocolos esenciales para la prevención de riesgos

- ¿Por qué es importante una precisión superior en el control de la temperatura en los hornos de inducción? Asegura la calidad metalúrgica y el control de costos