El principio fundamental que hace posible la fusión por inducción al vacío es que los campos magnéticos pueden atravesar barreras físicas no conductoras. Esto permite que una bobina de inducción en el exterior de una cámara sellada genere calor directamente dentro de una carga metálica en el interior, sin ningún contacto físico y en un entorno de vacío controlado.

La Fusión por Inducción al Vacío (VIM) no se trata solo de fundir metal en el vacío. Es un proceso estratégico que aprovecha la física del calentamiento sin contacto para crear aleaciones ultrapuras, altamente reactivas o complejas que serían imposibles de producir a la intemperie.

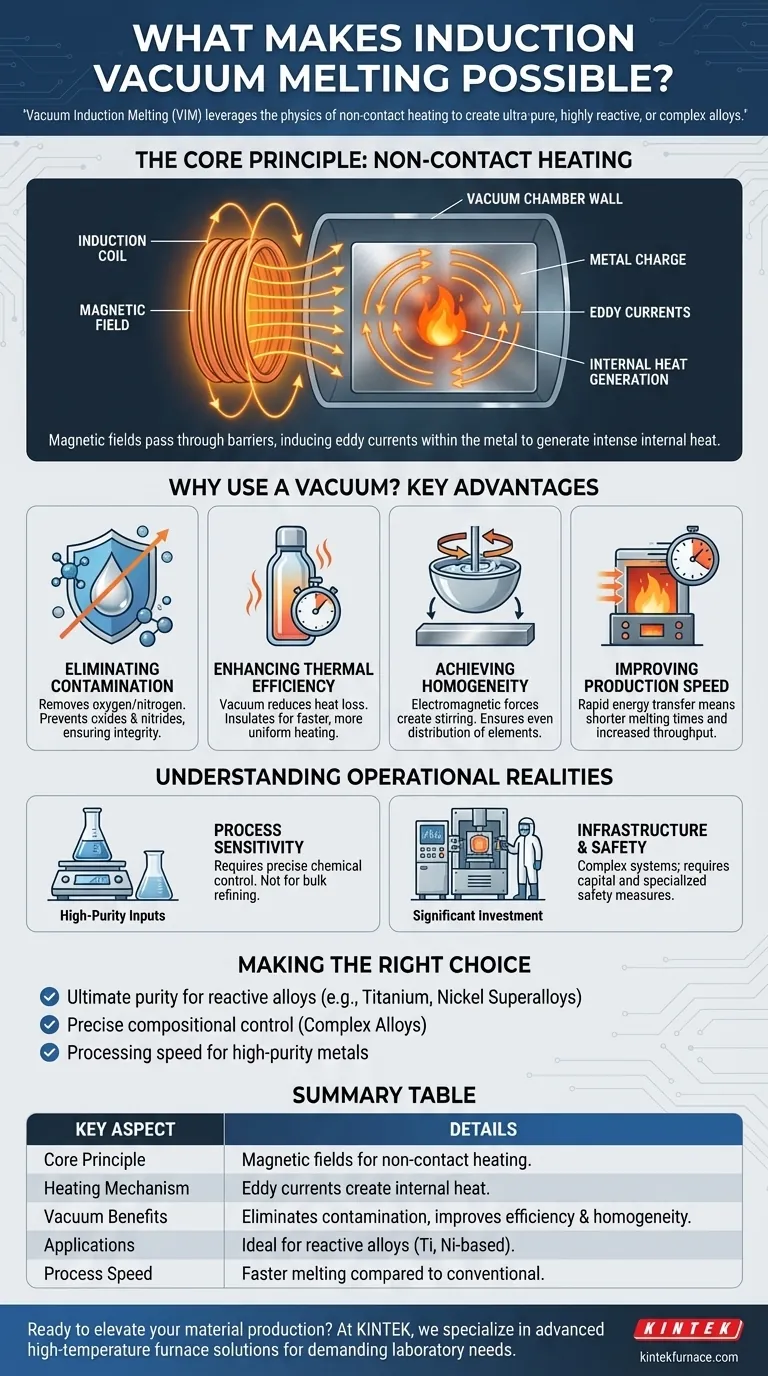

El Principio Central: Calentamiento sin Contacto

Cómo los Campos Magnéticos Permiten un Vacío

Un sistema de calentamiento por inducción utiliza una potente corriente alterna que fluye a través de una bobina de cobre. Esto genera un campo magnético fluctuante alrededor de la bobina.

Dado que este campo magnético puede penetrar materiales no conductores como las paredes cerámicas o de cuarzo de una cámara de vacío, el mecanismo de calentamiento está completamente separado del entorno.

Inducción de Corriente a Distancia

Una vez que el campo magnético atraviesa la pared de la cámara, interactúa con la carga metálica conductora en el interior. El campo induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del metal.

La propia resistencia eléctrica del metal al flujo de estas corrientes de Foucault genera un calor intenso, rápido y localizado, haciendo que la carga se funda de adentro hacia afuera.

¿Por Qué Usar un Vacío? Ventajas Clave del Proceso

La capacidad de calentar metal sin contacto es solo la mitad de la historia. El entorno de vacío en sí mismo proporciona beneficios críticos para la producción de materiales avanzados.

Eliminación de la Contaminación Atmosférica

Muchos metales avanzados y superaleaciones, como el titanio, el níquel y las aleaciones a base de cobalto, son altamente reactivos con el oxígeno y el nitrógeno a altas temperaturas.

La fusión en vacío elimina estos gases atmosféricos, previniendo la formación de óxidos y nitruros que comprometen la integridad, resistencia y rendimiento del material.

Mejora de la Eficiencia Térmica

En una atmósfera estándar, se pierde una cantidad significativa de calor por convección y conducción al aire circundante. Un vacío, al estar en gran parte desprovisto de materia, es un excelente aislante.

Esta falta de aire reduce drásticamente la pérdida de calor, haciendo que el proceso de fusión sea más eficiente energéticamente y permitiendo un calentamiento más rápido y uniforme de toda la carga metálica.

Logro de la Homogeneidad Composicional

Las mismas fuerzas electromagnéticas que generan calor también crean una vigorosa acción de agitación dentro del baño de metal fundido.

Esta agitación electromagnética asegura que todos los elementos de aleación se distribuyan uniformemente, lo que da como resultado un producto final perfectamente homogéneo. Esto es fundamental para aleaciones donde incluso variaciones menores en la composición pueden provocar fallos.

Mejora de la Velocidad de Producción

Los hornos de inducción transfieren energía al metal con increíble velocidad y eficiencia. Esto da como resultado tiempos de fusión significativamente más cortos en comparación con los hornos de arco o de gas convencionales.

Ciclos más rápidos no solo aumentan el rendimiento de la producción, sino que también minimizan el tiempo que el metal fundido está expuesto a altas temperaturas, reduciendo aún más el riesgo de reacciones no deseadas o pérdida de elementos.

Comprensión de las Realidades Operativas

Aunque potente, el proceso VIM implica una complejidad e inversión significativas. No es una solución universal para todas las aplicaciones de fusión.

Sensibilidad del Proceso

El proceso VIM está diseñado para crear materiales de alto valor a partir de materias primas de alta pureza. No es un proceso de refinación para eliminar impurezas a granel de chatarra o mineral de baja calidad. La química debe controlarse con precisión desde el principio.

Infraestructura y Seguridad

Los hornos VIM son sistemas complejos que operan bajo condiciones extremas de vacío y temperatura. Esto requiere una inversión de capital significativa en bombas de vacío, fuentes de alimentación y sistemas de control.

Además, la seguridad del trabajador es una consideración importante. Las instalaciones a menudo se construyen dentro de recintos o túneles protectores para contener el calor y mitigar riesgos, lo que requiere que los operadores usen equipo de protección especializado.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar la Fusión por Inducción al Vacío está impulsada por los requisitos específicos del material final.

- Si su enfoque principal es la máxima pureza para aleaciones reactivas: VIM es el estándar de la industria para prevenir la contaminación atmosférica en materiales como el titanio y las superaleaciones a base de níquel.

- Si su enfoque principal es el control preciso de la composición: La agitación electromagnética inherente a VIM proporciona una homogeneidad inigualable para aleaciones complejas con múltiples elementos.

- Si su enfoque principal es la velocidad de procesamiento para metales de alta pureza: El calentamiento rápido y la alta eficiencia térmica de VIM ofrecen ventajas significativas en el rendimiento de la producción.

En última instancia, la Fusión por Inducción al Vacío es la solución definitiva cuando el rendimiento del material depende de la pureza absoluta y el control químico preciso.

Tabla Resumen:

| Aspecto Clave | Detalles |

|---|---|

| Principio Central | Los campos magnéticos atraviesan barreras para el calentamiento sin contacto |

| Mecanismo de Calentamiento | Las corrientes de Foucault inducidas en el metal generan calor interno |

| Beneficios del Vacío | Elimina la contaminación, mejora la eficiencia térmica, asegura la homogeneidad |

| Aplicaciones | Ideal para aleaciones reactivas como titanio y superaleaciones a base de níquel |

| Velocidad del Proceso | Tiempos de fusión más rápidos en comparación con métodos convencionales |

¿Listo para elevar su producción de materiales con precisión y pureza? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a las exigentes necesidades de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos como Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD, respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que esté trabajando con aleaciones reactivas o necesite un control preciso de la composición, nuestra experiencia garantiza un rendimiento y una eficiencia óptimos. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos con tecnología de vanguardia y soluciones personalizadas.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear