La principal ventaja de un horno de fusión por inducción al vacío (VIM) es su capacidad para crear metales y aleaciones excepcionalmente puros y de alto rendimiento. Al fundir materiales en un vacío controlado, un horno VIM elimina la contaminación atmosférica, previene reacciones químicas no deseadas como la oxidación y permite un control preciso sobre la composición final de la aleación, algo que un horno abierto ordinario no puede lograr.

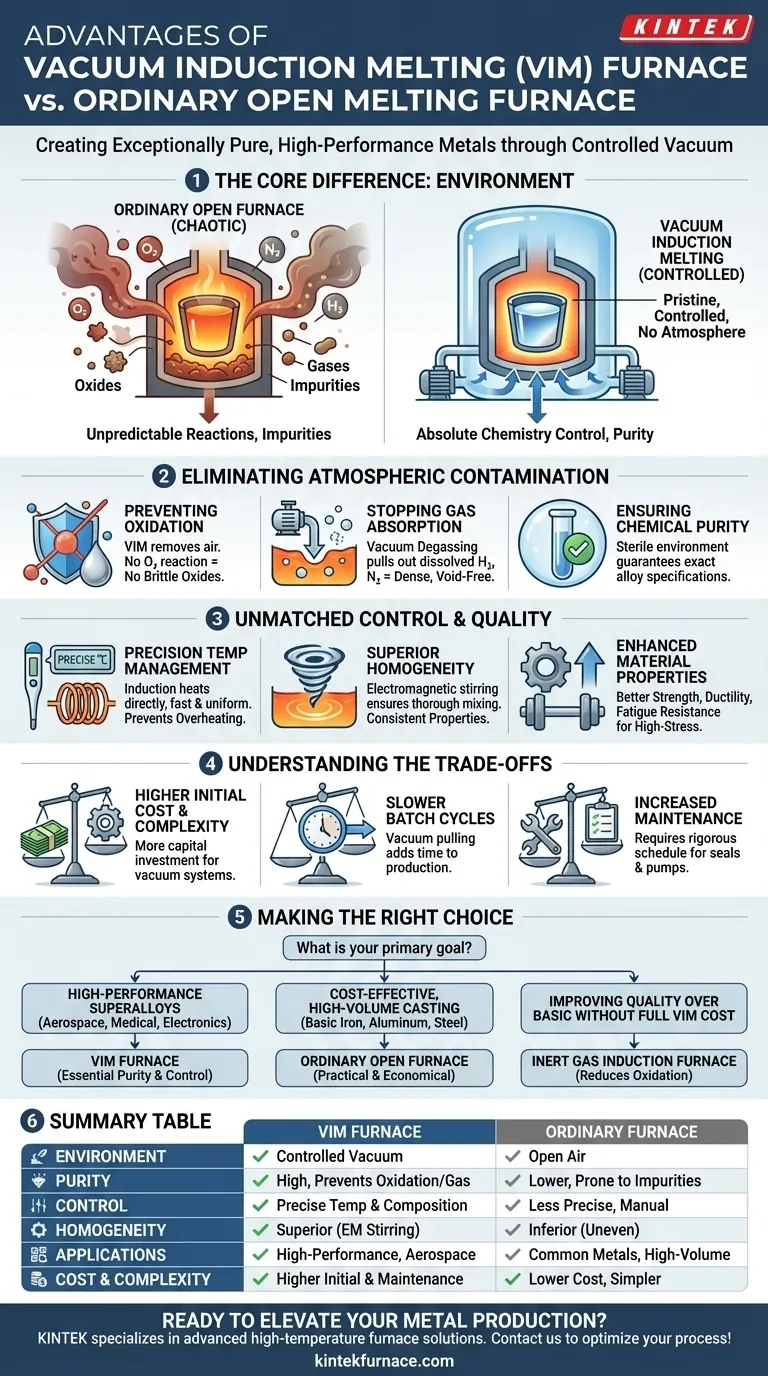

Un horno ordinario expone el metal fundido al aire libre, lo que provoca impurezas y reacciones impredecibles. Un horno de fusión por inducción al vacío crea un ambiente prístino y controlado, lo que le otorga autoridad absoluta sobre la química y las propiedades finales del material.

La ventaja principal: eliminación de la contaminación atmosférica

La diferencia fundamental entre estas dos tecnologías es el entorno. Un horno abierto es caótico, mientras que un horno de vacío es controlado. Este control previene directamente las tres principales fuentes de contaminación atmosférica.

Prevención de la oxidación

En un horno abierto, el oxígeno ambiental reacciona agresivamente con el metal caliente y fundido. Esta reacción forma óxidos, impurezas frágiles que degradan la resistencia y el rendimiento del metal.

Un horno VIM elimina físicamente el aire antes de que comience la fusión. Al operar en vacío, prácticamente no hay oxígeno disponible para reaccionar con el metal fundido, asegurando que el metal permanezca en su forma pura y elemental.

Detener la absorción de gases no deseados

Gases como el hidrógeno y el nitrógeno, presentes en la atmósfera, se disuelven fácilmente en el metal fundido. A medida que el metal se enfría y solidifica, estos gases atrapados pueden formar burbujas, lo que provoca porosidad y fragilidad.

El entorno de vacío no solo evita que estos gases entren en la masa fundida, sino que también puede extraer los gases disueltos que ya estaban presentes en la materia prima. Este proceso, conocido como desgasificación al vacío, es fundamental para crear componentes densos y sin huecos.

Garantizar la pureza química

Para aplicaciones avanzadas, incluso cantidades mínimas de contaminación pueden ser catastróficas. Un horno abierto introduce innumerables variables del aire circundante.

Un horno VIM proporciona un ambiente estéril donde los únicos elementos presentes son los que se añaden intencionadamente. Esto garantiza que la aleación final cumpla con las especificaciones químicas exactas en todo momento.

Lograr un control y una calidad inigualables

Más allá de la pureza, la combinación de vacío y calentamiento por inducción proporciona un nivel de control del proceso que se traduce directamente en materiales de mayor calidad.

Gestión precisa de la temperatura

El calentamiento por inducción genera calor directamente dentro del propio metal, lo que permite un control de temperatura extremadamente rápido, uniforme y preciso. Esto es muy superior al calentamiento indirecto y a menudo desigual de un horno abierto basado en llama.

Esta precisión evita el sobrecalentamiento de la masa fundida, lo que puede provocar que elementos de aleación valiosos y volátiles se evaporen y se pierdan.

Homogeneidad superior

El campo electromagnético generado por la bobina de inducción crea un efecto de agitación natural dentro del baño de metal fundido. Este movimiento constante asegura que todos los elementos de aleación se mezclen a fondo.

El resultado es una aleación perfectamente homogénea, donde las propiedades del material son consistentes en toda la pieza fundida. Un horno abierto depende de la agitación manual, que es mucho menos efectiva.

Propiedades mejoradas del material

La combinación de alta pureza, bajo contenido de gases y perfecta homogeneidad da como resultado aleaciones con propiedades mecánicas superiores. Los metales producidos en un horno VIM exhiben una resistencia, ductilidad y resistencia a la fatiga significativamente mejores, lo que los hace esenciales para aplicaciones de alta tensión.

Entendiendo las compensaciones

Si bien es tecnológicamente superior, un horno VIM no siempre es la opción necesaria. Comprender sus limitaciones es clave para realizar una inversión sólida.

Mayor costo inicial y complejidad

Los sistemas VIM son máquinas sofisticadas. La cámara de vacío, las bombas de alta potencia y los sistemas de control avanzados dan como resultado una inversión de capital significativamente mayor en comparación con un simple horno abierto.

Ciclos de lote más lentos

El proceso de hacer vacío antes de cada fusión añade un tiempo significativo al ciclo de producción. Para la producción de alto volumen de metales no críticos, el rendimiento de un horno abierto es mucho mayor.

Mayores requisitos de mantenimiento

La naturaleza compleja de un horno VIM, en particular sus sellos de vacío, bombas e instrumentación, exige un programa de mantenimiento más riguroso y especializado.

Tomar la decisión correcta para su aplicación

La decisión depende en última instancia del material que esté produciendo y de los requisitos de su uso final.

- Si su objetivo principal es producir superaleaciones de alto rendimiento o metales reactivos (como el titanio) para aplicaciones aeroespaciales, médicas o electrónicas: Un horno VIM es innegociable; su pureza y control son esenciales.

- Si su objetivo principal es la fundición rentable y de gran volumen de metales comunes (como hierro básico, aluminio o acero estándar): Un horno abierto ordinario es casi siempre la opción más práctica y económica.

- Si su objetivo principal es mejorar la calidad de un horno básico sin el costo total de un VIM: Considere un horno de inducción sin vacío con una cubierta de gas inerte (como argón) para reducir la oxidación.

Elegir el horno adecuado consiste en hacer coincidir el nivel de control ambiental con la pureza y el rendimiento requeridos de su producto final.

Tabla resumen:

| Aspecto | Horno de fusión por inducción al vacío (VIM) | Horno de fusión abierto ordinario |

|---|---|---|

| Entorno | Vacío controlado | Aire libre |

| Pureza | Alta, previene la oxidación y la absorción de gases | Menor, propenso a impurezas |

| Control | Temperatura y composición de la aleación precisas | Menos preciso, agitación manual |

| Homogeneidad | Superior, debido a la agitación electromagnética | Inferior, mezcla desigual |

| Aplicaciones | Aleaciones de alto rendimiento, aeroespacial, medicina | Metales comunes, fundición de gran volumen |

| Costo y complejidad | Mayor costo inicial y mantenimiento | Menor costo, operación más sencilla |

¿Listo para elevar su producción de metales con precisión y pureza? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Ya sea en el sector aeroespacial, médico o electrónico, nuestra experiencia garantiza una calidad superior del material. Contáctenos hoy para discutir cómo podemos optimizar su proceso.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las características y beneficios clave de un horno de fusión por inducción al vacío? Logre la producción de metales de alta pureza

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las ventajas de la fusión por inducción al vacío? Logre una pureza superior para aleaciones de alto rendimiento

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5