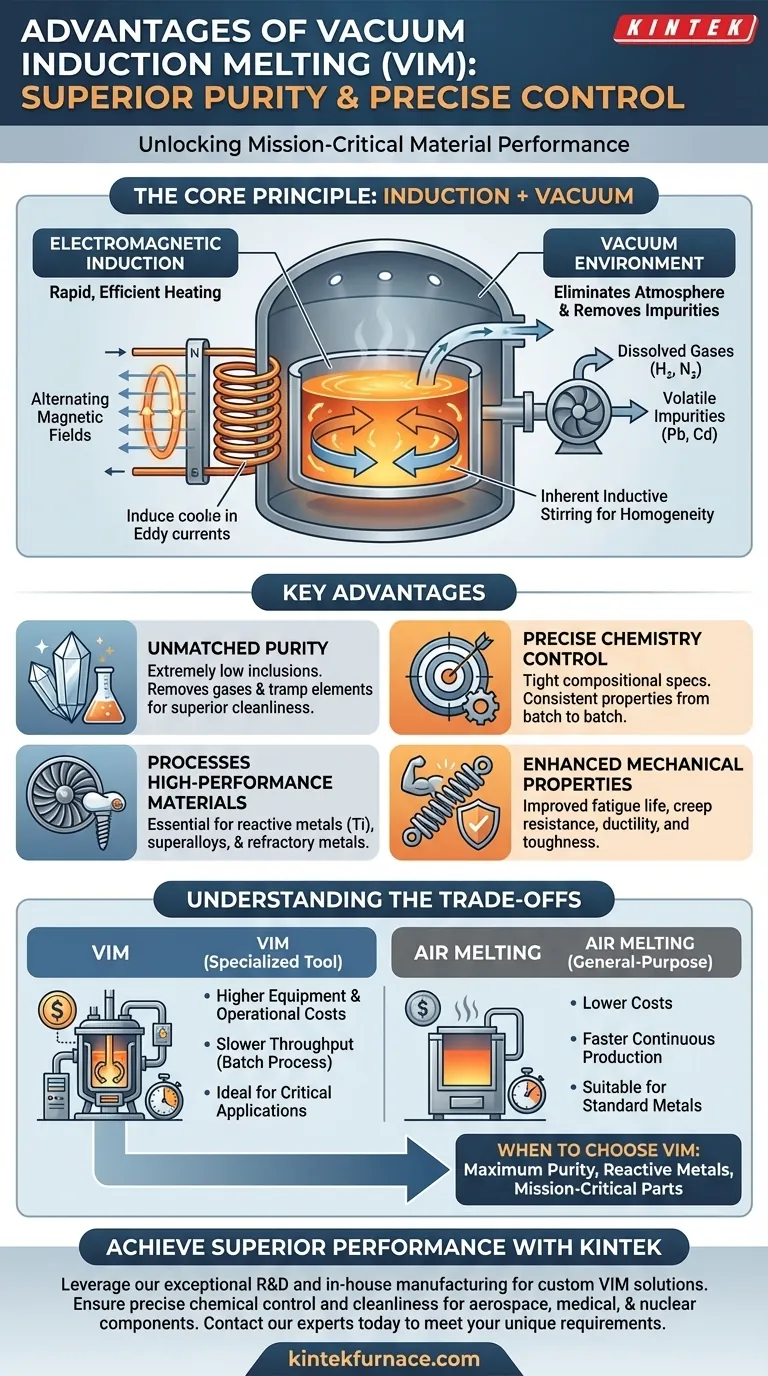

En esencia, la fusión por inducción al vacío (FVI) proporciona una pureza de material superior y un control químico preciso. Esto se logra combinando el calentamiento rápido y eficiente de la inducción electromagnética con un entorno de alto vacío. El proceso elimina eficazmente la contaminación atmosférica, lo que permite la creación de aleaciones de alto rendimiento que serían imposibles de producir al aire libre.

La ventaja fundamental de la FVI no es solo fundir el metal, sino refinarlo. Al eliminar los gases disueltos y las impurezas volátiles en el vacío, el proceso produce materiales excepcionalmente limpios y homogéneos con propiedades mecánicas superiores requeridas para las aplicaciones más exigentes.

El principio fundamental: combinar control con eficiencia

La fusión por inducción al vacío es un proceso sofisticado construido sobre dos tecnologías clave que trabajan en concierto: la inducción electromagnética y una cámara de vacío. Comprender cómo interactúan revela por qué la FVI es tan efectiva.

Cómo funciona el calentamiento por inducción

El calentamiento por inducción utiliza un potente campo magnético alterno generado por una bobina de cobre. Cuando un material conductor como el metal se coloca dentro de este campo, induce corrientes parásitas eléctricas dentro del propio metal. La resistencia natural del metal a estas corrientes genera un calor intenso, rápido y altamente localizado, lo que hace que se funda de adentro hacia afuera.

El papel crítico del vacío

Todo el proceso tiene lugar dentro de una cámara sellada de la que se ha extraído el aire. Este entorno de vacío es el diferenciador clave, ya que evita que el metal fundido reaccione con el oxígeno y el nitrógeno atmosféricos. Este paso es crucial para los metales reactivos como el titanio y para mantener la integridad de las superaleaciones complejas.

Además, el vacío extrae activamente los gases disueltos (como el hidrógeno y el nitrógeno) y las impurezas de bajo punto de ebullición (como el plomo y el cadmio) del baño fundido, lo que da como resultado un producto final más limpio y puro.

Agitación inherente para la homogeneidad

Un efecto secundario natural de las fuertes fuerzas electromagnéticas es una acción de agitación inductiva dentro del metal fundido. Esta mezcla constante y suave asegura que todos los elementos de aleación se distribuyan uniformemente, lo que conduce a una fusión perfectamente homogénea sin segregación química.

Ventajas clave para aplicaciones de misión crítica

La combinación de un entorno limpio, calentamiento preciso y agitación natural le da a la FVI un conjunto distinto de ventajas, convirtiéndola en el proceso preferido para materiales donde el fallo no es una opción.

Pureza y limpieza inigualables

Al eliminar los gases atmosféricos y retirar los elementos extraños volátiles, la FVI produce aleaciones con niveles extremadamente bajos de inclusiones e impurezas. Esta "limpieza" está directamente relacionada con un rendimiento y fiabilidad superiores del material.

Control preciso de la química de la aleación

Sin riesgo de reacción atmosférica, los ingenieros pueden realizar adiciones muy precisas de elementos de aleación a la fusión. Esto permite la producción de aleaciones que cumplen con especificaciones de composición muy estrictas, asegurando propiedades consistentes de lote a lote.

Procesamiento de materiales reactivos y de alto rendimiento

La FVI es uno de los únicos métodos viables para fundir metales reactivos (como el titanio) y superaleaciones de alta temperatura (utilizadas en motores a reacción). También puede alcanzar las temperaturas muy altas necesarias para fundir metales refractarios con precisión.

Propiedades mecánicas mejoradas

La alta pureza y homogeneidad de los materiales FVI se traducen directamente en propiedades mecánicas mejoradas. Esto incluye una mejor vida a la fatiga, resistencia a la fluencia, ductilidad y tenacidad, todas características críticas para componentes en aplicaciones aeroespaciales, implantes médicos y nucleares.

Comprender las compensaciones

Aunque es potente, la FVI es una herramienta especializada. Sus ventajas conllevan consideraciones prácticas y económicas que la hacen inadecuada para todas las aplicaciones.

Mayores costes de equipo y operativos

Los hornos de inducción al vacío son significativamente más complejos y caros de construir y mantener que sus homólogos de fusión al aire. La necesidad de bombas de vacío, controles sofisticados y una ingeniería de cámara robusta aumenta la inversión de capital inicial.

Menor rendimiento

La FVI es un proceso por lotes. El tiempo del ciclo incluye no solo la fusión, sino también el tiempo requerido para evacuar la cámara a un alto vacío y enfriar el lingote bajo condiciones controladas. Esto resulta en un menor volumen de producción en comparación con los métodos de fusión al aire continuos o semicontinuos.

Innecesario para metales de uso general

Para materiales comunes como el acero de grado estándar, el hierro o el aluminio utilizados en la construcción o la fabricación general, la pureza extrema ofrecida por la FVI es excesiva. Las técnicas de fusión más rentables son más adecuadas para estas aplicaciones de gran volumen.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de fusión correcto requiere alinear las capacidades de la tecnología con los requisitos de uso final de su material y las limitaciones económicas.

- Si su enfoque principal es la máxima pureza para piezas de misión crítica (aeroespacial, médica): La FVI es el estándar de la industria y, a menudo, la única opción aceptable.

- Si su enfoque principal es el procesamiento de metales reactivos (titanio) o superaleaciones complejas: La FVI es esencial para prevenir la contaminación catastrófica y lograr la química deseada.

- Si su enfoque principal es la producción rentable de metales de grado estándar: La FVI no es económicamente viable; los hornos de fusión al aire convencionales son la herramienta apropiada.

En última instancia, la fusión por inducción al vacío es una tecnología habilitadora, elegida cuando el rendimiento y la fiabilidad del material final justifican la inversión.

Tabla de resumen:

| Ventaja clave | Beneficio principal |

|---|---|

| Pureza inigualable | Elimina gases disueltos e impurezas volátiles para materiales limpios y fiables. |

| Control preciso de la química | Permite especificaciones de composición estrictas y consistencia entre lotes. |

| Fusión homogénea | La agitación inductiva asegura una distribución uniforme de los elementos de aleación. |

| Procesa metales reactivos | Esencial para fundir titanio, superaleaciones y metales refractarios sin contaminación. |

¿Listo para lograr una pureza y un rendimiento de material superiores para sus aplicaciones de misión crítica?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas personalizados de fusión por inducción al vacío. Nuestra experiencia garantiza que obtenga el control químico preciso y la limpieza requeridos para componentes aeroespaciales, médicos y nucleares.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo una solución FVI personalizada puede satisfacer sus requisitos únicos de materiales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza