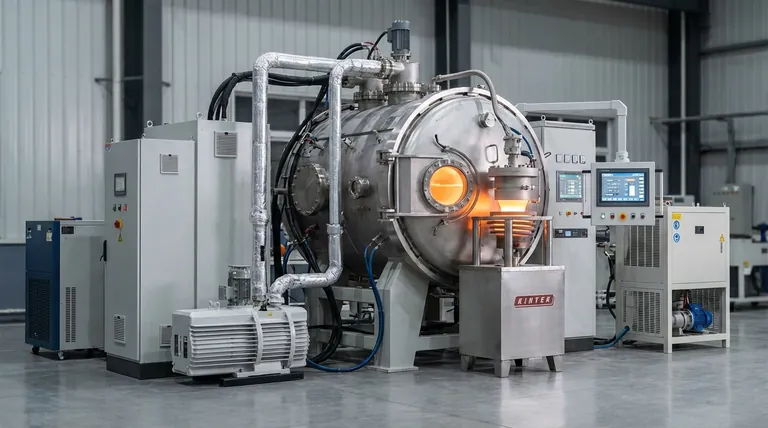

El horno de Fusión por Inducción en Vacío (VIM) es la herramienta fundamental para la preparación de superaleaciones Ni30, sirviendo principalmente para fundir materias primas dentro de un entorno de alto vacío altamente controlado. Sus funciones críticas son eliminar inclusiones no metálicas grandes, prevenir la oxidación de elementos reactivos y controlar con precisión la composición química para refinar la estructura de grano de la aleación para su procesamiento posterior.

Conclusión Clave El VIM no es simplemente un método de fusión; es un proceso de purificación y homogeneización esencial para la integridad de las superaleaciones. Al aislar la fusión de la contaminación atmosférica y utilizar fuerzas electromagnéticas, transforma las materias primas en lingotes con la estructura cristalina densa y uniforme requerida para aplicaciones de alto rendimiento.

Logrando Fusiones de Alta Pureza

El principal desafío en la creación de superaleaciones Ni30 es mantener la pureza a temperaturas extremas. El horno VIM aborda esto a través de dos mecanismos distintos.

Eliminación de Impurezas

El horno opera bajo un alto vacío (típicamente entre 1.4 y 5.3 Pa). Este entorno facilita el desgasificado de la fusión, eliminando eficazmente impurezas volátiles y elementos gaseosos que de otro modo comprometerían la resistencia del material.

Según los datos técnicos primarios, este entorno de vacío es particularmente eficaz para eliminar grandes inclusiones no metálicas. La eliminación de estos defectos es obligatoria para garantizar que la aleación posea la integridad estructural requerida para entornos de alta tensión.

Prevención de Pérdidas Elementales

Las superaleaciones a base de níquel dependen de elementos activos como el aluminio (Al), titanio (Ti) y niobio (Nb) para sus propiedades superiores. Estos elementos son altamente reactivos y propensos a una rápida oxidación al aire libre.

El horno VIM crea una barrera protectora contra la oxidación. Al evitar que estos elementos activos se quemen, el sistema garantiza que la composición química final coincida con las especificaciones de ingeniería precisas.

Garantizando la Uniformidad Composicional

Más allá de la pureza, la distribución física de los elementos dentro de la aleación debe ser consistente. El VIM utiliza la física de la inducción para lograr esto.

Agitación Electromagnética

El mecanismo de calentamiento por inducción hace más que fundir el metal; genera fuertes fuerzas de agitación electromagnética dentro del baño de líquido.

Esta agitación natural es fundamental para mezclar la compleja matriz de níquel. Asegura que los oligoelementos, como el boro (B) y el circonio (Zr), se distribuyan uniformemente por toda la fusión en lugar de segregarse, lo que previene puntos débiles en el material final.

Refinamiento de la Estructura de Grano

El objetivo final del proceso VIM es producir un lingote sólido. La combinación del control preciso de la composición y el procesamiento al vacío facilita el refinamiento de la estructura de grano de la aleación.

El resultado es un lingote con una calidad cristalina densa y uniforme. Esta calidad proporciona la base necesaria para cualquier paso de procesamiento posterior, como el forjado o la fundición.

Criticidad Operacional y Compensaciones

Si bien el VIM es indispensable para las superaleaciones, comprender su contexto operativo es vital para la planificación del proceso.

Dependencia del Vacío

La calidad de la aleación depende completamente de la integridad del sistema de vacío. Mantener presiones tan bajas como 0.01 hPa requiere sistemas de bombeo robustos y una rigurosa prevención de fugas. Cualquier brecha en la envolvente de vacío pone inmediatamente en riesgo la pérdida oxidativa de elementos activos como el aluminio.

Complejidad del Proceso

El sistema requiere la sincronización de múltiples subsistemas, incluyendo fuentes de alimentación de frecuencia media, mecanismos de inclinación y bucles de enfriamiento. La agitación electromagnética debe gestionarse cuidadosamente; si bien garantiza la homogeneidad, debe equilibrarse para evitar la erosión del revestimiento del crisol, lo que podría reintroducir inclusiones en la fusión.

Tomando la Decisión Correcta para su Objetivo

La aplicación específica del VIM depende de qué característica del material es más crítica para su componente final.

- Si su enfoque principal es la Limpieza del Material: Priorice la capacidad del sistema de vacío para alcanzar y mantener bajas presiones (por ejemplo, 1.4 Pa o menos) para maximizar la eliminación de impurezas volátiles e inclusiones no metálicas.

- Si su enfoque principal es la Consistencia Mecánica: Concéntrese en la frecuencia de inducción y los protocolos de agitación para garantizar la homogeneización absoluta de oligoelementos como el boro y el circonio dentro de la matriz.

Resumen: El horno VIM sirve como guardián de la calidad para las superaleaciones Ni30, convirtiendo las entradas brutas en una base químicamente precisa y estructuralmente uniforme necesaria para el rendimiento a alta temperatura.

Tabla Resumen:

| Característica | Función Principal | Impacto en la Superaleación Ni30 |

|---|---|---|

| Alto Vacío (1.4-5.3 Pa) | Desgasificado y Eliminación de Impurezas | Elimina inclusiones no metálicas y defectos gaseosos. |

| Entorno Controlado | Prevención de la Oxidación | Protege los elementos reactivos como Al, Ti y Nb de la combustión. |

| Agitación Electromagnética | Homogeneización | Asegura la distribución uniforme de oligoelementos (B, Zr). |

| Fusión por Inducción | Refinamiento de la Estructura de Grano | Produce lingotes cristalinos densos y uniformes para uso en alta tensión. |

Mejore su Producción de Superaleaciones con KINTEK

El control preciso de la composición química y la pureza del material es innegociable para las superaleaciones de alto rendimiento. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de clase mundial. Ya sea que necesite sistemas de Vacío, CVD, Mufla, Tubo o Rotatorios, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus requisitos metalúrgicos únicos.

¿Listo para refinar su proceso de fusión? Contáctenos hoy mismo para consultar con nuestros expertos y descubra cómo nuestra tecnología avanzada de hornos puede aportar una consistencia absoluta a su laboratorio o línea de producción.

Referencias

- Microstructural Evolution and Oxidation Resistance of Fe-30Ni-15Cr Alloy for Internal Combustion Engine Valves Under Long-Term High-Temperature Exposure and Heat Treatment. DOI: 10.3390/met15010061

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un horno de fusión por inducción al vacío frente a un horno de fusión abierto ordinario? Logre pureza y precisión en la producción de metales

- ¿Cuál es el resultado de un horno de inducción? Obtenga metal fundido uniforme y de alta pureza

- ¿Por qué es necesario un equipo de atomización de gas de alta precisión para polvos de aleación? Precisión para cobre nanoporoso (NPCu)

- ¿Cómo funciona el proceso de fusión por arco al vacío? Logre metales de alta pureza para aplicaciones exigentes

- ¿Cuál es la importancia técnica de utilizar un alimentador secundario en la fundición? Mejora la pureza del acero al silicio de tierras raras

- ¿Qué papel juega un horno de inducción por vacío en el refinado del acero M2? Lograr desoxidación profunda y pureza

- ¿Cuáles son los componentes clave de un sistema de calentamiento por inducción? Domine las soluciones de calentamiento eficientes y sin contacto

- ¿Qué materiales se utilizan comúnmente para el crisol en un horno de fusión por inducción? Elija el crisol adecuado para su metal