La atomización de gas de alta precisión es el requisito previo para fabricar con éxito cobre nanoporoso reforzado con esqueleto, ya que es el único método fiable para producir polvos de aleación con la uniformidad física necesaria. Este equipo genera específicamente polvos con alta esfericidad, composiciones químicas precisas y una distribución de tamaño de partícula específica (D50 ≈ 42,7 μm). Estos atributos son fundamentales para garantizar que la materia prima se comporte de manera consistente durante el sensible proceso de fusión selectiva por láser en lecho de polvo.

El éxito de la estructura nanoporosa final se determina antes de que comience la impresión. La atomización de alta precisión garantiza la fluidez y la uniformidad de las capas, que son las bases innegociables para minimizar los defectos y lograr la integridad estructural.

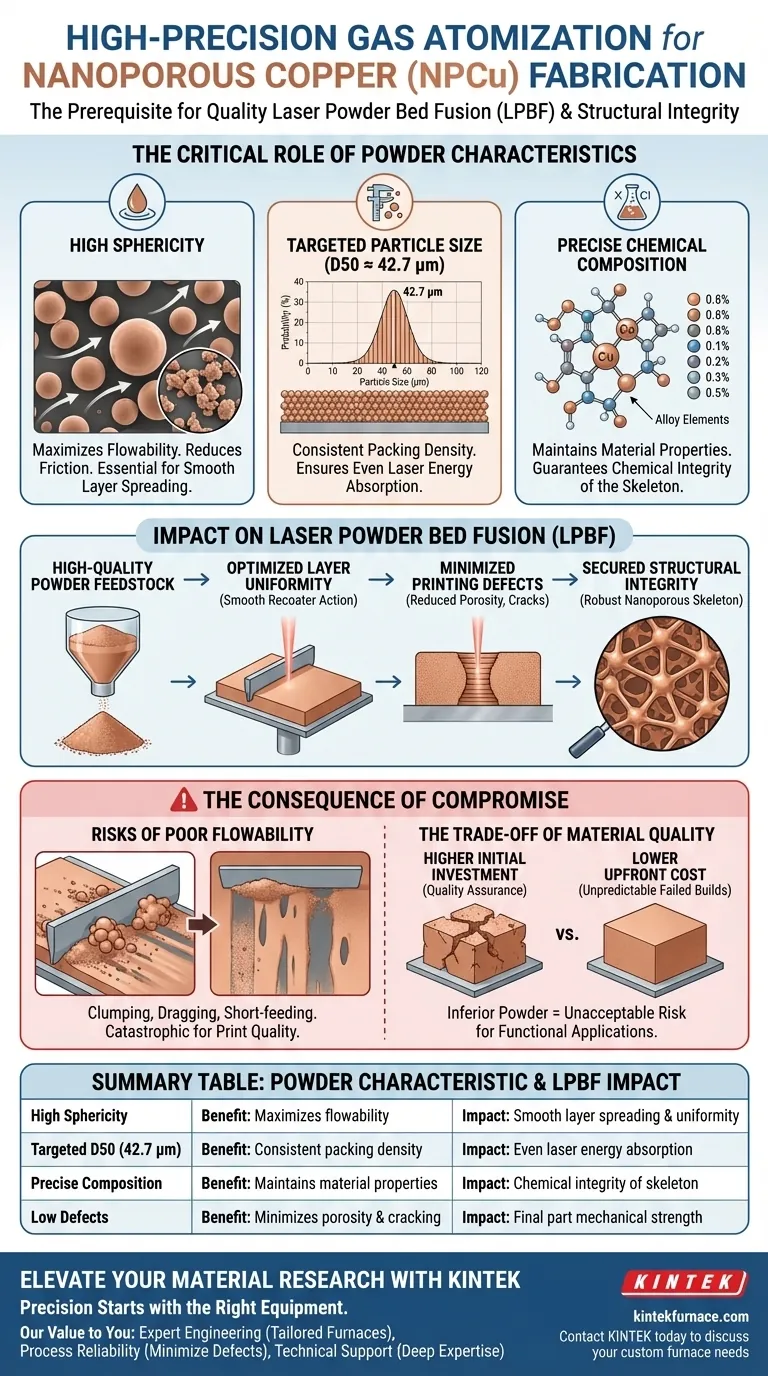

El papel fundamental de las características del polvo

Lograr una alta esfericidad

El equipo de atomización de gas es esencial para producir partículas altamente esféricas en lugar de irregulares.

Las partículas esféricas encuentran menos fricción entre sí, lo que es el principal factor que impulsa la fluidez del polvo. Sin esta forma esférica, el polvo no puede extenderse suavemente sobre la placa de construcción.

Control de la distribución del tamaño de partícula

El equipo permite un control estricto del tamaño de partícula, logrando un diámetro medio específico (D50) de aproximadamente 42,7 μm.

Una distribución uniforme del tamaño de partícula es vital para una densidad de empaquetamiento consistente. Esta uniformidad garantiza que, cuando el láser derrite el polvo, la energía se absorba de manera uniforme en todo el lecho.

Garantizar una composición química precisa

El equipo de alta precisión garantiza que el polvo de aleación mantenga la composición química exacta prevista para el producto final.

En el contexto del cobre nanoporoso, las desviaciones en la composición de la aleación pueden alterar drásticamente las propiedades finales del material o su reacción al láser.

Impacto en la fusión selectiva por láser en lecho de polvo (LPBF)

Optimización de la uniformidad de la capa

La fluidez proporcionada por las partículas esféricas da como resultado directo una deposición uniforme de la capa.

Durante el proceso LPBF, una cuchilla recolectora extiende polvo fresco sobre la capa anterior. Si el polvo fluye bien, esta nueva capa será perfectamente plana y consistente, evitando fusiones desiguales.

Minimización de defectos de impresión

Al garantizar capas uniformes y tamaños de partícula consistentes, la atomización de alta precisión reduce drásticamente la aparición de defectos de impresión.

Las partículas irregulares o las capas desiguales a menudo conducen a porosidad, falta de fusión o grietas dentro del objeto impreso. Eliminar estas variables en la fuente es la forma más eficaz de garantizar la calidad.

Asegurar la integridad estructural

El objetivo final de utilizar este equipo es proteger la integridad estructural del cobre nanoporoso reforzado con esqueleto.

Los defectos introducidos durante la impresión comprometen la resistencia mecánica de la pieza final. El polvo de alta calidad garantiza que el "esqueleto" de la estructura sea sólido y robusto.

La consecuencia de la concesión

Riesgos de mala fluidez

Si se utiliza una atomización de menor precisión, las partículas pueden ser irregulares o contener "satélites", lo que provoca aglomeraciones.

Esta mala fluidez hace que el mecanismo recolector arrastre el polvo en lugar de extenderlo. Esto da como resultado una alimentación insuficiente o rayas en el lecho de polvo, lo que es catastrófico para la impresión.

La compensación de la calidad del material

Si bien el equipo de alta precisión representa una inversión inicial o un costo de procesamiento más alto, elimina los costos ocultos de las construcciones fallidas.

El uso de polvo inferior introduce imprevisibilidad. Se sacrifica la garantía de integridad estructural por menores costos iniciales de material, un riesgo que a menudo es inaceptable para aplicaciones nanoporosas funcionales.

Tomar la decisión correcta para su objetivo

Para garantizar el éxito de su fabricación de cobre nanoporoso, alinee la selección de materiales con sus objetivos de fabricación específicos.

- Si su enfoque principal es la Estabilidad del Proceso: Priorice los polvos con alta esfericidad para maximizar la fluidez y garantizar que el mecanismo recolector funcione sin interrupciones.

- Si su enfoque principal es el Rendimiento de la Pieza: Priorice la composición química precisa y un tamaño de partícula uniforme (D50 ≈ 42,7 μm) para minimizar los defectos internos y garantizar la resistencia estructural del esqueleto de cobre.

Los resultados de fabricación superiores no son accidentales; son el resultado directo de comenzar con un material en polvo preciso y de alta calidad.

Tabla resumen:

| Característica del polvo | Beneficio para la fabricación de NPCu | Impacto en el proceso LPBF |

|---|---|---|

| Alta esfericidad | Maximiza la fluidez del polvo | Garantiza una extensión uniforme de la capa y uniformidad |

| D50 objetivo (42,7 μm) | Densidad de empaquetamiento consistente | Permite una absorción uniforme de la energía láser |

| Composición precisa | Mantiene las propiedades del material | Garantiza la integridad química del esqueleto |

| Bajos defectos | Minimiza la porosidad y el agrietamiento | Asegura la resistencia mecánica de la pieza final |

Mejore su investigación de materiales con KINTEK

La precisión comienza con el equipo adecuado. KINTEK proporciona soluciones líderes en la industria para I+D y fabricación diseñadas para satisfacer las rigurosas demandas de la fabricación de materiales avanzados. Ya sea que esté desarrollando cobre nanoporoso o aleaciones complejas, nuestros sistemas personalizables, que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, garantizan la precisión térmica y el control de la atmósfera que requiere su proceso.

Nuestro valor para usted:

- Ingeniería Experta: Hornos de alta temperatura adaptados a sus especificaciones de investigación únicas.

- Fiabilidad del Proceso: Minimice los defectos y maximice la repetibilidad en sus flujos de trabajo de fusión en lecho de polvo.

- Soporte Técnico: Respaldado por una profunda experiencia en fabricación a escala de laboratorio e industrial.

Contacte con KINTEK hoy mismo para hablar sobre sus necesidades de hornos personalizados

Guía Visual

Referencias

- Haozhang Zhong, Ma Qian. Skeletal High‐Strength Nanoporous Copper and Metamaterials: The Hakka Tulou Design Heritage. DOI: 10.1002/adma.202503701

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de fusión por inducción IGBT para las PYMES? Aumente la eficiencia y reduzca los costos

- ¿Por qué se requieren remoldeos repetidos y volteos del lingote en un horno de arco al vacío al sintetizar aleaciones Ti40Zr40Mo10W10?

- ¿Por qué aumentar el número de secciones de un crisol frío mejora la eficiencia energética? Maximice su potencial de fusión

- ¿Cuáles son las ventajas del horno de fusión por inducción al vacío en comparación con otros métodos? Logre metales de alta pureza para aplicaciones críticas

- ¿Por qué es necesario reducir la tensión secundaria aplicada durante el proceso del horno de arco eléctrico? Proteja su horno y aumente la eficiencia

- ¿Qué es un circuito resonante tanque y cómo se utiliza en el calentador de inducción descrito? Aumente la eficiencia con la oscilación de energía

- ¿Cuáles son los tres componentes principales de un horno de fusión por inducción al vacío? Sistemas clave para la producción de metales puros

- ¿Por qué es útil un horno de fusión por inducción con atomización ultrasónica? Logre una calidad superior del polvo metálico