Para las pequeñas y medianas empresas (PYMES), las principales ventajas de un horno de fusión por inducción IGBT son reducciones significativas en el consumo de energía, ciclos de fusión más rápidos y consistentes, y una fiabilidad operativa superior. A diferencia de las tecnologías más antiguas, estos hornos modernos proporcionan un control preciso sobre el proceso de fusión al tiempo que minimizan el mantenimiento y evitan interferencias eléctricas costosas con otros equipos de la fábrica.

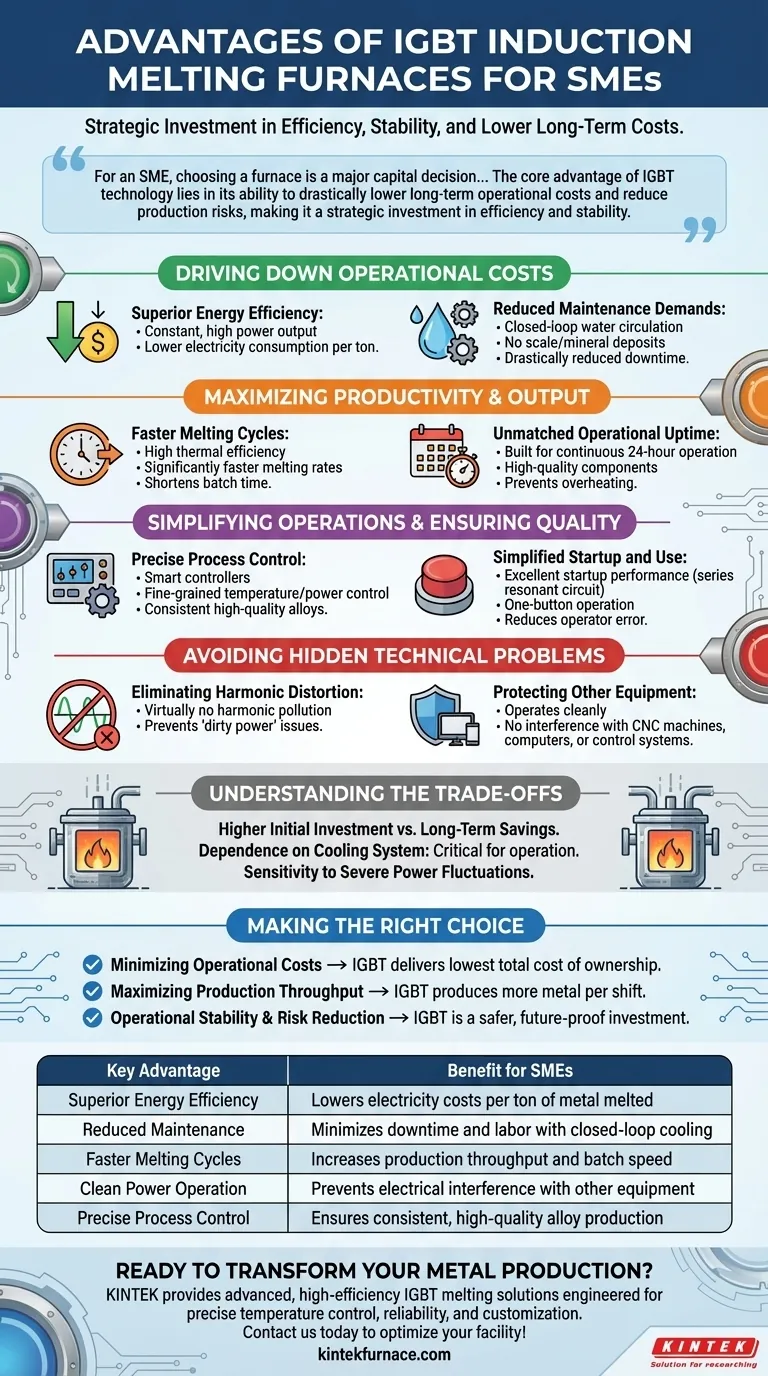

Para una PYME, elegir un horno es una decisión de capital importante que va más allá del precio de compra inicial. La ventaja fundamental de la tecnología IGBT reside en su capacidad para reducir drásticamente los costos operativos a largo plazo y disminuir los riesgos de producción, lo que lo convierte en una inversión estratégica en eficiencia y estabilidad.

Reducción de los costos operativos

Para cualquier PYME, la gestión de los gastos operativos (OpEx) es fundamental para la rentabilidad. Los hornos IGBT están diseñados específicamente para minimizar estos costos continuos a través de un diseño y una eficiencia superiores.

Eficiencia energética superior

La tecnología IGBT (Transistor Bipolar de Puerta Aislada) permite que el horno mantenga un nivel constante y alto de salida de potencia durante todo el proceso de fusión. Esto significa que no pierde eficiencia a medida que el revestimiento del horno se desgasta o cambia la carga, lo que se traduce directamente en un menor consumo de electricidad por tonelada de metal fundido.

Esto contrasta marcadamente con los sistemas SCR (Rectificador Controlado de Silicio) más antiguos, que pueden experimentar caídas de potencia y requerir más energía para completar la misma tarea.

Menores requisitos de mantenimiento

Los hornos IGBT modernos cuentan con un sistema de circulación de agua de circuito cerrado que utiliza agua destilada y un intercambiador de calor. Este diseño evita por completo la acumulación de sarro y depósitos minerales dentro de los canales de refrigeración críticos de la fuente de alimentación y la bobina de inducción.

Esto elimina un punto de fallo común y costoso, reduciendo drásticamente el tiempo de inactividad, la mano de obra de mantenimiento y la necesidad de procedimientos de descalcificación periódicos.

Maximización de la productividad y el rendimiento

La capacidad de una PYME para competir a menudo depende de su rendimiento de producción. Los hornos IGBT están diseñados para maximizar el rendimiento de una sola unidad.

Ciclos de fusión más rápidos

La combinación de alta eficiencia térmica y salida de potencia constante da como resultado tasas de fusión significativamente más rápidas. Ya sea que esté fundiendo hierro, acero, cobre o aluminio, el horno alcanza y mantiene rápidamente la temperatura objetivo, acortando el tiempo necesario para cada lote.

Tiempo de actividad operativo inigualable

Estos hornos están construidos para un funcionamiento continuo de 24 horas. Los componentes de alta calidad de fabricantes reputados, combinados con sólidas funciones de autoprotección, garantizan una alta fiabilidad. El sistema de refrigeración avanzado contribuye aún más a esto al evitar el sobrecalentamiento, una causa común de fallos en equipos menos avanzados.

Simplificación de las operaciones y garantía de calidad

La maquinaria compleja puede introducir riesgos operativos y requerir mano de obra altamente especializada. Los hornos IGBT están diseñados para ser potentes y fáciles de usar.

Control preciso del proceso

Equipados con controladores inteligentes, los hornos IGBT ofrecen a los operadores un control detallado sobre la temperatura de fusión y la potencia. Esta precisión es esencial para producir aleaciones de alta calidad y garantizar que el producto final cumpla con las especificaciones metalúrgicas exactas con una variación mínima.

Arranque y uso simplificados

Los sistemas IGBT cuentan con un excelente rendimiento de arranque, operando de manera confiable en un circuito resonante en serie. Esto elimina las notorias dificultades de arranque comunes en los hornos más antiguos basados en SCR. A menudo con funcionamiento con un solo botón, simplifican el proceso y reducen el potencial de error del operador.

Comprensión de las compensaciones

Ninguna tecnología está exenta de consideraciones. Una evaluación objetiva requiere reconocer los posibles desafíos.

Mayor inversión inicial

Un horno de inducción IGBT normalmente representa un costo de capital inicial más alto en comparación con un horno tradicional basado en SCR o un horno de combustible fósil. Esta inversión debe sopesarse con los ahorros a largo plazo en energía, mantenimiento y productividad.

Dependencia del sistema de refrigeración

El sistema de refrigeración de circuito cerrado altamente efectivo es también la dependencia más crítica del horno. Si bien es fiable, cualquier fallo en este sistema (como un fallo de la bomba o una fuga) activará paradas de seguridad, deteniendo la producción hasta que se repare.

Sensibilidad a fluctuaciones severas de energía

Aunque los hornos IGBT no contaminan la red eléctrica, pueden ser sensibles a una calidad de energía entrante extremadamente deficiente. Las instalaciones con voltaje muy inestable deben asegurar un acondicionamiento de energía adecuado para proteger la electrónica sofisticada del horno.

Evitar problemas técnicos ocultos

Una ventaja clave de la tecnología IGBT es su capacidad para prevenir problemas eléctricos que pueden interrumpir una instalación completa.

Eliminación de la distorsión armónica

Las fuentes de alimentación más antiguas, especialmente las unidades SCR, son conocidas por crear una contaminación armónica significativa en la red eléctrica. Esta "energía sucia" puede hacer que otros equipos electrónicos sensibles de la fábrica funcionen mal, se sobrecalienten o fallen prematuramente. Los hornos IGBT operan de manera limpia, creando prácticamente ninguna distorsión armónica.

Protección de otros equipos

Al operar de manera limpia, un horno IGBT no interfiere con las máquinas CNC, las computadoras u otros sistemas de control. Esta compatibilidad eléctrica es un beneficio crucial pero a menudo pasado por alto para un entorno de fabricación moderno e interconectado.

Tomar la decisión correcta para su PYME

Su decisión final debe alinearse directamente con los objetivos operativos más importantes de su empresa.

- Si su enfoque principal es minimizar los costos operativos a largo plazo: La eficiencia energética superior y las necesidades de mantenimiento drásticamente reducidas de un horno IGBT ofrecen el menor costo total de propiedad.

- Si su enfoque principal es maximizar el rendimiento de la producción: Los ciclos de fusión rápidos y consistentes y el alto tiempo de actividad de un sistema IGBT producirán más metal por turno que cualquier alternativa.

- Si su enfoque principal es la estabilidad operativa y la reducción de riesgos: El perfil de energía limpia y los controles fiables y fáciles de usar hacen del horno IGBT una inversión más segura y con mayor visión de futuro para su instalación.

En última instancia, la adopción de un horno de inducción IGBT es una inversión en una producción de metales predecible, eficiente y de alta calidad.

Tabla de resumen:

| Ventaja clave | Beneficio para las PYMES |

|---|---|

| Eficiencia energética superior | Reduce los costos de electricidad por tonelada de metal fundido |

| Mantenimiento reducido | Minimiza el tiempo de inactividad y la mano de obra con refrigeración de circuito cerrado |

| Ciclos de fusión más rápidos | Aumenta el rendimiento de la producción y la velocidad de lote |

| Funcionamiento con energía limpia | Evita la interferencia eléctrica con otros equipos |

| Control preciso del proceso | Garantiza una producción de aleación consistente y de alta calidad |

¿Listo para transformar su producción de metales con un horno de inducción IGBT? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a las PYMES soluciones de fusión avanzadas y de alta eficiencia. Nuestros hornos están diseñados para un control preciso de la temperatura, fiabilidad y una profunda personalización para satisfacer sus necesidades de producción únicas, ayudándole a reducir drásticamente los costos operativos y maximizar el rendimiento. Contáctenos hoy para discutir cómo nuestra tecnología IGBT puede optimizar su instalación.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores