En un horno de arco eléctrico, reducir la tensión secundaria aplicada es un paso operativo crítico que se toma después de que el metal de chatarra inicial se haya fundido. Esto se hace para acortar la longitud de los arcos eléctricos, lo que evita que irradien un calor excesivo lateralmente y dañen el revestimiento refractario resistente al calor del horno en las paredes y el techo.

El desafío central en la operación del horno de arco es equilibrar la máxima potencia de fusión con la integridad física del propio horno. La reducción de tensión es el método principal para controlar la geometría del arco y proteger el equipo, especialmente una vez que la pila inicial de chatarra ya no protege las paredes.

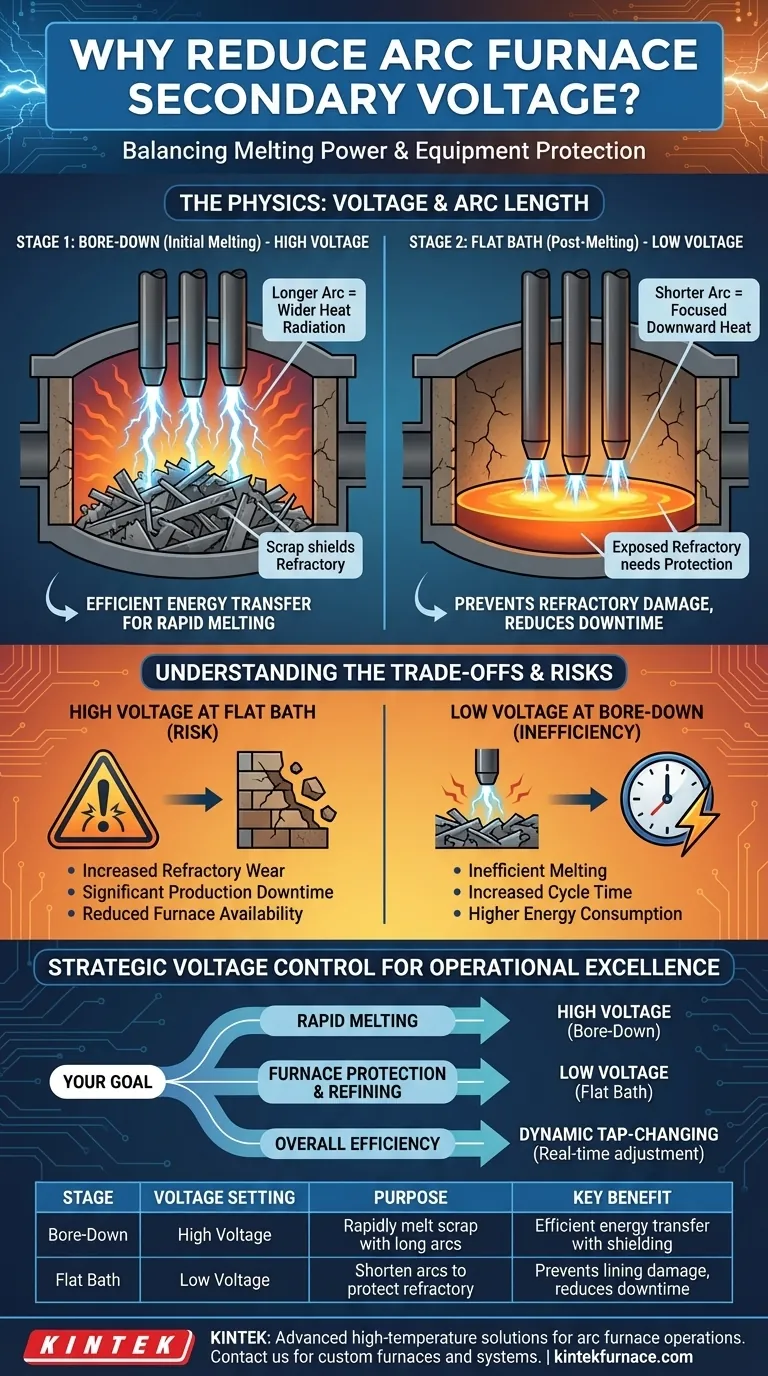

La física de la longitud del arco y el calor

Un horno de arco eléctrico funde acero haciendo pasar una inmensa corriente a través de electrodos de grafito, creando potentes arcos que saltan a la carga de chatarra metálica. Las propiedades de este arco están directamente ligadas a la tensión aplicada.

El vínculo directo: tensión y longitud del arco

Una tensión secundaria más alta crea el potencial para un arco eléctrico más largo y estable. Piense en ello como la "presión" eléctrica que empuja el arco a través de una distancia mayor.

Por el contrario, reducir la tensión acorta la longitud máxima posible del arco. Para mantener el arco y la corriente requerida, el sistema de control debe bajar físicamente los electrodos más cerca del baño fundido.

La consecuencia: patrón de radiación de calor

Un arco largo es un potente radiador de energía. Crucialmente, una parte significativa de esta energía se irradia horizontal y verticalmente.

Un arco más corto, hundido en el baño fundido, dirige la mayor parte de su energía hacia abajo, hacia el acero líquido. Esto es mucho más eficiente y protege la estructura del horno.

Control de tensión a lo largo del ciclo de fusión

La necesidad de alta o baja tensión no es estática; cambia drásticamente según la etapa del proceso de fusión.

Etapa 1: Perforación (Alta tensión)

Al comienzo del proceso, los electrodos están rodeados por una alta pila de chatarra sólida.

Durante esta fase de "perforación", un arco largo y potente es deseable. La alta tensión permite que el arco transfiera energía de manera eficiente sobre un área grande, fundiendo rápidamente la chatarra. La chatarra circundante actúa como un escudo natural, absorbiendo la radiación de calor horizontal y protegiendo las paredes y el techo del horno.

Etapa 2: Baño plano (Baja tensión)

Una vez que la pila de chatarra se ha fundido en una piscina líquida, la situación cambia por completo. Esto se conoce como la condición de "baño plano".

Sin chatarra que las proteja, las paredes y el techo del horno ahora están directamente expuestos a la radiación del arco. Un arco largo de alta tensión en esta etapa sería catastrófico, erosionando rápidamente el costoso revestimiento refractario.

Por lo tanto, los operadores reducen la tensión cambiando a una toma secundaria más baja. Esto fuerza a los electrodos a acercarse al baño, creando un arco más corto que es "espumoso" o sumergido en la escoria, dirigiendo el calor hacia abajo donde se necesita.

Comprendiendo las compensaciones

Elegir la tensión correcta se trata de gestionar prioridades operativas en competencia. Hay costos claros por tomar la decisión equivocada en el momento equivocado.

El riesgo de alta tensión en el momento equivocado

Operar con un arco largo durante la etapa de baño plano es la causa principal del desgaste prematuro del refractario. Esto conduce directamente a:

- Mayores costos de mantenimiento para reparaciones de refractarios.

- Tiempo de inactividad de producción significativo mientras se realizan las reparaciones.

- Reducción de la disponibilidad del horno y del rendimiento general de la planta.

La ineficiencia de la baja tensión en el momento equivocado

Usar una baja tensión y un arco corto durante la perforación inicial sería ineficiente. El arco no sería lo suficientemente potente como para fundir eficazmente la gran pila de chatarra, lo que aumentaría significativamente el tiempo y la energía necesarios para completar el ciclo.

El sistema de control gestiona automáticamente la posición de los electrodos para mantener una corriente objetivo, pero la selección de la toma de tensión es la decisión estratégica que dicta el comportamiento fundamental del arco.

Tomando la decisión correcta para su objetivo

Su estrategia de tensión debe alinearse con la fase específica del ciclo del horno para maximizar tanto la eficiencia como la vida útil del equipo.

- Si su enfoque principal es la fusión inicial rápida: Utilice una toma de alta tensión durante la fase de perforación para aprovechar arcos largos y potentes mientras la chatarra protege las paredes del horno.

- Si su enfoque principal es la protección del horno y el refinado final: Cambie a una toma de baja tensión tan pronto como se logre un baño plano para crear un arco corto y enfocado que proteja el refractario.

- Si su enfoque principal es la excelencia operativa general: Implemente un perfil dinámico de cambio de toma que ajuste automáticamente la tensión según las condiciones en tiempo real y la etapa de fusión.

En última instancia, dominar el control de tensión es fundamental para operar un horno de arco seguro, eficiente y rentable.

Tabla resumen:

| Etapa | Configuración de tensión | Propósito | Beneficio clave |

|---|---|---|---|

| Perforación (Fusión inicial) | Alta tensión | Fundir rápidamente la chatarra con arcos largos | Transferencia de energía eficiente con blindaje de chatarra |

| Baño plano (Post-fusión) | Baja tensión | Acortar los arcos para proteger el refractario | Evita daños en el revestimiento del horno, reduce el tiempo de inactividad |

¡Mejore las operaciones de su horno de arco con las soluciones avanzadas de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades. Nuestras profundas capacidades de personalización garantizan un rendimiento preciso para sus requisitos únicos. Contáctenos hoy para mejorar la eficiencia y proteger su equipo.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje