La principal ventaja de la fusión por inducción al vacío (VIM) es su capacidad inigualable para producir metales y aleaciones de una pureza excepcionalmente alta y una precisión química. Al combinar la eficiencia del calentamiento por inducción con un entorno de vacío controlado, este proceso elimina la contaminación atmosférica y proporciona a los metalúrgicos un control preciso sobre el producto final. El resultado es un material con una integridad superior, ideal para las aplicaciones más exigentes.

Al desarrollar materiales avanzados para industrias críticas como la aeroespacial o la médica, incluso las impurezas traza pueden provocar fallos catastróficos. La fusión por inducción al vacío resuelve esto directamente al crear un entorno de fusión estéril, dando a los ingenieros el máximo control sobre la integridad y composición final de la aleación.

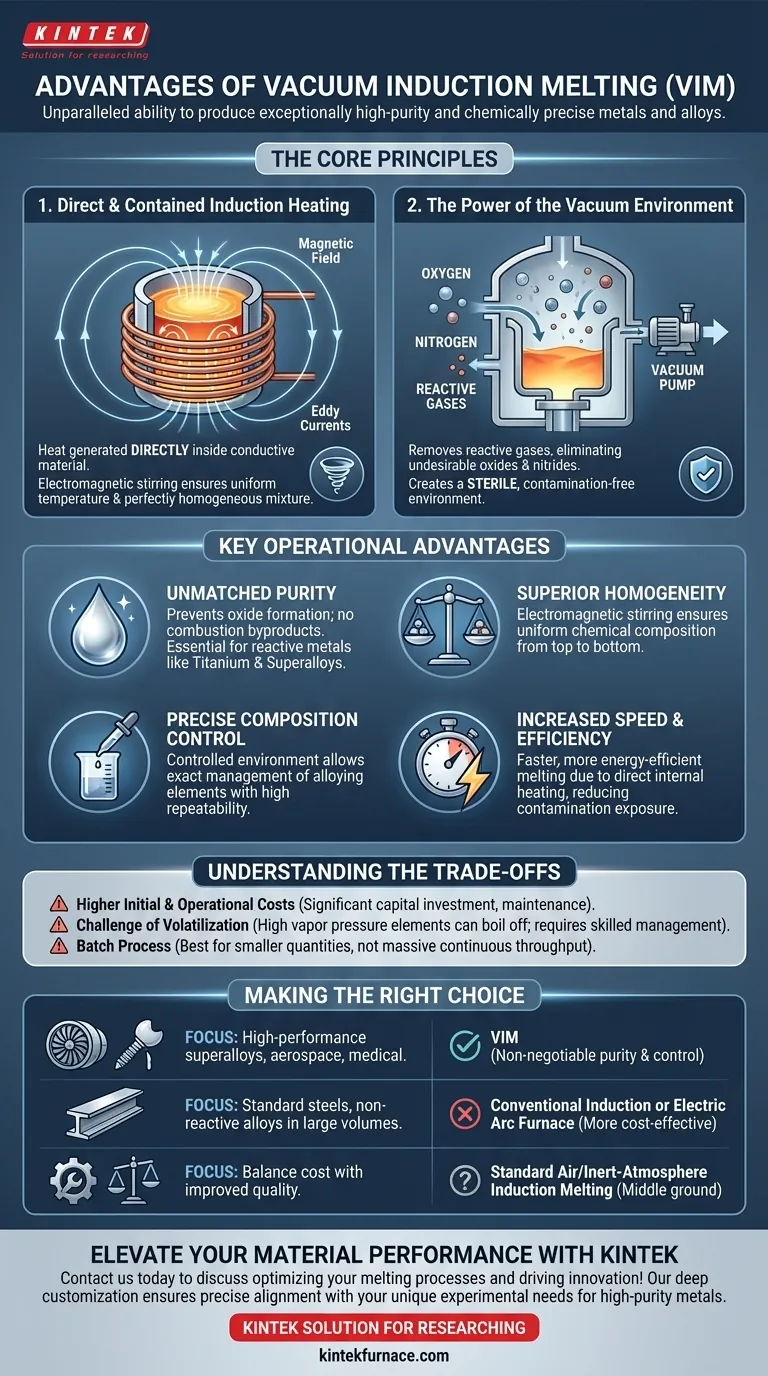

Los Principios Fundamentales: Cómo la VIM Logra una Calidad Superior

Para comprender las ventajas de la VIM, es esencial comprender sus dos tecnologías centrales: el calentamiento por inducción y el entorno de vacío. Trabajan juntas para crear una suma mayor que sus partes.

Calentamiento Directo y Contenido

A diferencia de los hornos calentados por combustible o de arco que calientan el material desde el exterior mediante convección y radiación, el calentamiento por inducción genera calor directamente dentro del propio material conductor. Una corriente alterna en una bobina de cobre crea un potente campo magnético, que induce corrientes de Foucault dentro de la carga metálica, provocando que se caliente y se funda rápidamente desde dentro.

Este mecanismo de calentamiento interno también crea una acción de agitación electromagnética natural en el baño fundido. Esto asegura una temperatura uniforme y una mezcla perfectamente homogénea de los elementos de aleación, previniendo la segregación y las inconsistencias en el producto final.

El Poder del Vacío

El componente "vacío" es lo que realmente distingue a la VIM. Al extraer el aire de la cámara de fusión, eliminamos gases reactivos como el oxígeno y el nitrógeno.

Esto es fundamental porque estos gases reaccionan fácilmente con los metales fundidos para formar óxidos y nitruros no deseados. Estas impurezas pueden comprometer las propiedades mecánicas de un material, como su resistencia, ductilidad y resistencia a la fatiga. El vacío crea efectivamente un entorno estéril y libre de contaminación para la fusión.

Ventajas Operativas Clave

La combinación de estos principios ofrece un conjunto claro de beneficios operativos que son difíciles de lograr con otros métodos.

Pureza y Limpieza Inigualables

El principal beneficio es la producción de metales extremadamente limpios. El vacío previene la formación de óxidos, y la ausencia de subproductos de combustión (como se ve en los hornos de gas) significa que no se introducen contaminantes durante la fusión. Esto es esencial para metales reactivos como el titanio y las superaleaciones a base de níquel.

Homogeneidad Superior y Control de Composición

La agitación electromagnética inherente a la inducción asegura que todos los elementos de aleación se distribuyan uniformemente, lo que resulta en un producto químicamente uniforme de principio a fin. Además, el vacío controlado o la atmósfera de gas inerte a presión parcial permiten una gestión precisa de la composición química final, alcanzando especificaciones estrictas con alta repetibilidad.

Mayor Velocidad y Eficiencia Energética

Debido a que el calor se genera directamente dentro del material, la fusión es significativamente más rápida y energéticamente más eficiente que los métodos tradicionales que primero deben calentar las paredes del horno y la atmósfera. Esta rápida fusión también reduce el tiempo que el metal fundido está expuesto a fuentes de contaminación potenciales (aunque mínimas).

Comprendiendo las Compensaciones

Ninguna tecnología está exenta de compromisos. Reconocer las limitaciones de la VIM es crucial para tomar una decisión informada.

Costos Iniciales y Operativos Más Altos

Los hornos de inducción al vacío son sistemas complejos. La cámara de vacío, las bombas de alta capacidad y los sistemas de control sofisticados representan una inversión de capital significativa en comparación con los hornos de atmósfera estándar. El mantenimiento de estos sistemas de vacío también aumenta el costo operativo.

El Desafío de la Volatilización

Bajo un vacío fuerte, algunos elementos con alta presión de vapor (como manganeso, plomo o zinc) pueden "hervir" o vaporizarse del baño fundido. Esto puede alterar involuntariamente la composición final de la aleación. Los operadores expertos gestionan esto controlando cuidadosamente el nivel de vacío y la temperatura, a menudo utilizando una presión parcial de un gas inerte como el argón para suprimir el efecto.

Tamaño de Lote y Rendimiento

La VIM es fundamentalmente un proceso por lotes mejor adaptado para producir materiales de alto valor en cantidades más pequeñas (desde unos pocos kilogramos hasta varias toneladas). No está diseñado para el rendimiento masivo y continuo que se ve en la producción de acero básico, donde métodos como el horno de arco eléctrico son más económicos.

Tomando la Decisión Correcta para su Aplicación

Elegir su tecnología de fusión depende completamente de sus requisitos de material y limitaciones económicas.

- Si su enfoque principal es la producción de superaleaciones de alto rendimiento, implantes médicos o componentes aeroespaciales: La VIM es a menudo la única opción viable debido a su pureza y control de composición no negociables.

- Si su enfoque principal es fundir aceros estándar o aleaciones no reactivas en grandes volúmenes: Un horno de inducción convencional u horno de arco eléctrico será mucho más rentable.

- Si su enfoque principal es equilibrar el costo con una calidad mejorada con respecto a los métodos tradicionales: La fusión por inducción en aire estándar o atmósfera inerte puede ofrecer un punto intermedio adecuado sin el costo total de un sistema de vacío.

En última instancia, la selección de la fusión por inducción al vacío es una decisión estratégica para priorizar la integridad y el rendimiento del material por encima de todos los demás factores.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Alta Pureza | Elimina la contaminación atmosférica para metales y aleaciones excepcionalmente limpios. |

| Homogeneidad Superior | Asegura una composición química uniforme con agitación electromagnética. |

| Control Preciso | Permite una gestión exacta de la composición de la aleación en un entorno de vacío. |

| Eficiencia Energética | La fusión más rápida con calentamiento interno directo reduce el consumo de energía y el tiempo de exposición. |

Eleve el rendimiento de su material con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de fusión por inducción al vacío adaptados, incluidos hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas para metales de alta pureza en aplicaciones aeroespaciales, médicas y otras aplicaciones críticas. Contáctenos hoy para analizar cómo podemos optimizar sus procesos de fusión e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo se garantiza la seguridad del operador durante el proceso de fusión por inducción al vacío? Descubra la protección de múltiples capas para su laboratorio

- ¿Cuáles son las características y beneficios clave de un horno de fusión por inducción al vacío? Logre la producción de metales de alta pureza

- ¿Cuáles son las ventajas de la fusión por inducción al vacío? Logre una pureza superior para aleaciones de alto rendimiento

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza