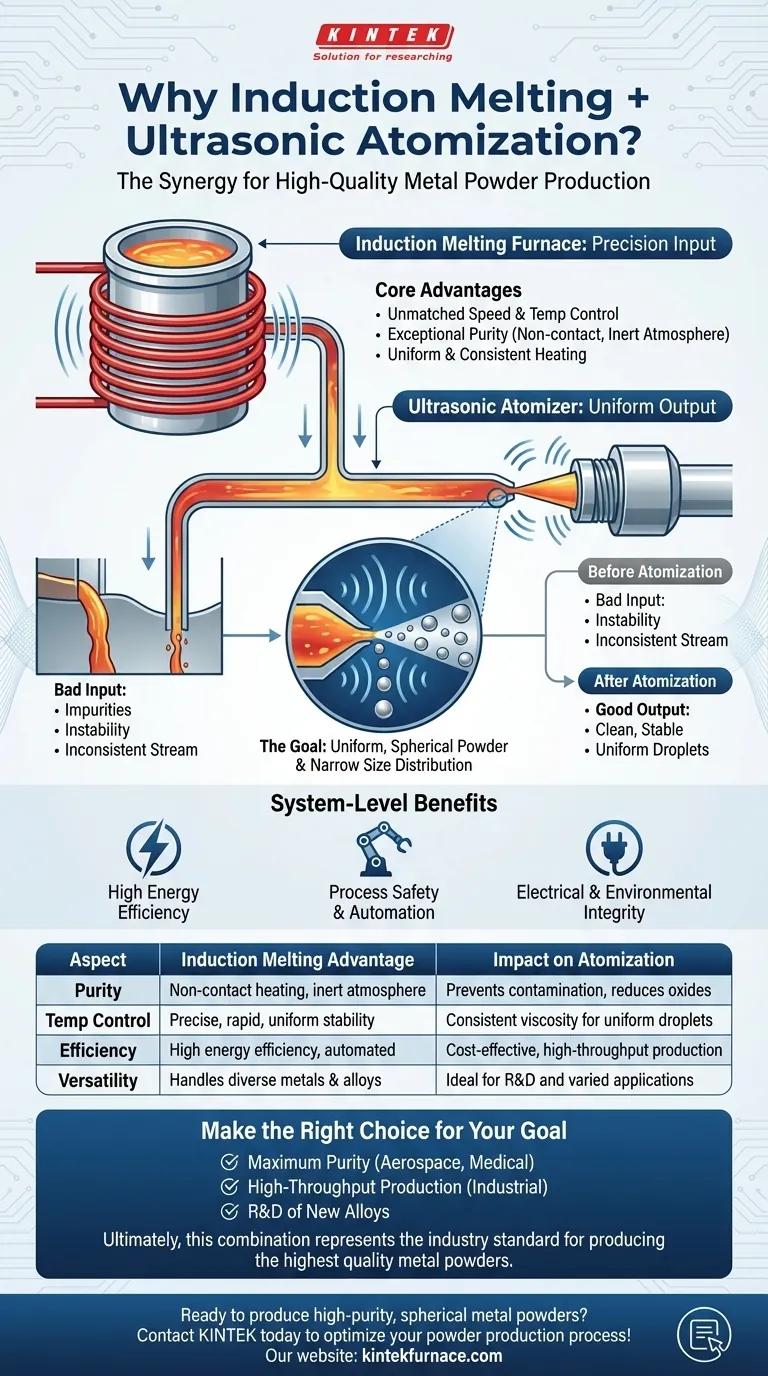

En resumen, un horno de fusión por inducción se combina con la atomización ultrasónica porque proporciona un chorro de metal fundido excepcionalmente limpio, estable y controlado con precisión. Esta entrada líquida de alta calidad es el requisito previo esencial para que el atomizador produzca de manera confiable los polvos metálicos uniformes y esféricos necesarios para aplicaciones avanzadas como la fabricación aditiva.

El desafío central en la producción de polvo es controlar la calidad y la consistencia. El papel del horno de inducción es preparar perfectamente el metal asegurando su pureza y estabilidad térmica, creando las condiciones ideales para que el atomizador ultrasónico realice su función de crear gotas perfectamente uniformes.

La base: por qué la calidad del metal fundido es primordial

Para comprender la sinergia entre estas dos tecnologías, primero debemos apreciar las demandas del proceso de atomización. La calidad final del polvo es un reflejo directo de la condición del metal fundido justo antes de ser atomizado.

El objetivo: polvo uniforme y esférico

Las aplicaciones como la impresión 3D, el moldeo por inyección de metales y los recubrimientos térmicos dependen de polvos con características muy específicas. Las partículas deben ser altamente esféricas para garantizar una buena fluidez y densidad de empaquetamiento, y deben tener una distribución de tamaño estrecha para obtener resultados predecibles y repetibles.

El desafío: impurezas e inestabilidad

Cualquier inestabilidad en el chorro de metal fundido causa estragos en este proceso. Las fluctuaciones de temperatura cambian la viscosidad y la tensión superficial del metal, lo que conduce a una formación de gotas inconsistente. Asimismo, las impurezas o los gases disueltos pueden causar defectos, partículas huecas o "satélites" —partículas más pequeñas que se adhieren a las más grandes, arruinando la uniformidad.

Ventajas clave de la fusión por inducción para la atomización

Un horno de inducción no es solo una forma de fundir metal; es un instrumento de precisión diseñado para superar estos desafíos exactos. Es superior a los métodos más antiguos como la resistencia o el calentamiento por llama para esta tarea específica.

Velocidad y control de temperatura inigualables

El calentamiento por inducción es increíblemente rápido, llevando el metal a su punto de fusión en minutos en lugar de horas. Más importante aún, ofrece un control de temperatura preciso.

Esto asegura que el metal fundido alimentado al atomizador se mantenga a una temperatura constante, manteniendo la viscosidad ideal para una creación de gotas consistente.

Pureza y limpieza excepcionales

Esta es la ventaja más crítica. El calentamiento por inducción es un proceso sin contacto. Un campo electromagnético calienta directamente el metal dentro de un crisol, lo que significa que no hay elementos calefactores ni llamas que introduzcan contaminantes.

Además, el proceso se realiza fácilmente bajo vacío o en una atmósfera de gas inerte (como argón). Esto evita que el metal fundido reaccione con el oxígeno, eliminando los óxidos que de otro modo contaminarían el polvo final.

Calentamiento uniforme y consistente

El campo electromagnético induce corrientes en toda la carga metálica, lo que resulta en un calentamiento extremadamente uniforme. Esto elimina los puntos calientes o fríos que podrían alterar el flujo laminar del metal fundido hacia la boquilla de atomización, asegurando un chorro constante y predecible.

Versatilidad de materiales

Los sistemas de inducción son muy eficaces para fundir una amplia gama de metales. Esto incluye materiales con alta conductividad térmica como el cobre y la plata, o materiales volátiles como el zinc y el magnesio, que son difíciles de manejar con otros métodos de calentamiento.

Comprensión de los beneficios a nivel de sistema

Más allá del impacto directo en la calidad del polvo, la combinación de un horno de inducción con un atomizador aporta importantes ventajas operativas.

Alta eficiencia energética

El calentamiento por inducción es significativamente más eficiente energéticamente que los hornos tradicionales porque el calor se genera directamente dentro del material que se funde. Se desperdicia muy poca energía calentando el entorno circundante.

Seguridad del proceso y automatización

Debido a que no hay llamas abiertas ni elementos calefactores externos, el proceso es inherentemente más seguro. Los sistemas de inducción modernos también están totalmente automatizados, proporcionando resultados repetibles e independientes del operador, esenciales para la producción industrial.

Integridad eléctrica y ambiental

Las fuentes de alimentación de inducción modernas basadas en IGBT producen una distorsión armónica muy baja. Esto significa que no "contaminan" la red eléctrica de la instalación ni interfieren con otros equipos electrónicos sensibles, un factor crucial en un laboratorio de alta tecnología o entorno de producción. La falta de combustión también significa que no hay emisiones nocivas.

Tomar la decisión correcta para su objetivo

La decisión de utilizar este emparejamiento tecnológico está impulsada por los estrictos requisitos de su aplicación final.

- Si su enfoque principal es la máxima pureza para aplicaciones críticas (aeroespacial, médica): El calentamiento sin contacto y las capacidades de atmósfera inerte de un horno de inducción son innegociables para prevenir la contaminación.

- Si su enfoque principal es la producción de alto rendimiento (soldadura industrial, recubrimientos): La velocidad, la automatización precisa y la eficiencia energética de la fusión por inducción garantizan un proceso rentable y altamente repetible.

- Si su enfoque principal es la investigación y el desarrollo de nuevas aleaciones: El control del proceso y la versatilidad para manejar diversos materiales hacen de este emparejamiento la plataforma ideal para la experimentación.

En última instancia, la combinación de un horno de inducción y un atomizador ultrasónico representa el estándar de la industria para producir polvos metálicos de la más alta calidad.

Tabla de resumen:

| Aspecto | Ventaja de la fusión por inducción | Impacto en la atomización |

|---|---|---|

| Pureza | Calentamiento sin contacto, capacidad de atmósfera inerte | Previene la contaminación, reduce los óxidos para obtener polvo sin defectos |

| Control de temperatura | Calentamiento preciso y rápido con estabilidad térmica uniforme | Viscosidad constante para una formación de gotas uniforme |

| Eficiencia | Alta eficiencia energética con funcionamiento automatizado | Producción rentable y de alto rendimiento |

| Versatilidad | Maneja una amplia gama de metales, incluidas aleaciones volátiles y de alta conductividad | Ideal para I+D y diversas aplicaciones industriales |

¿Listo para producir polvos metálicos esféricos de alta pureza para la fabricación aditiva o aplicaciones industriales? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos —que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— se complementa con profundas capacidades de personalización para satisfacer con precisión sus requisitos únicos de experimentación y producción. ¡Contáctenos hoy para discutir cómo nuestros sistemas de fusión por inducción pueden optimizar su proceso de producción de polvo!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza