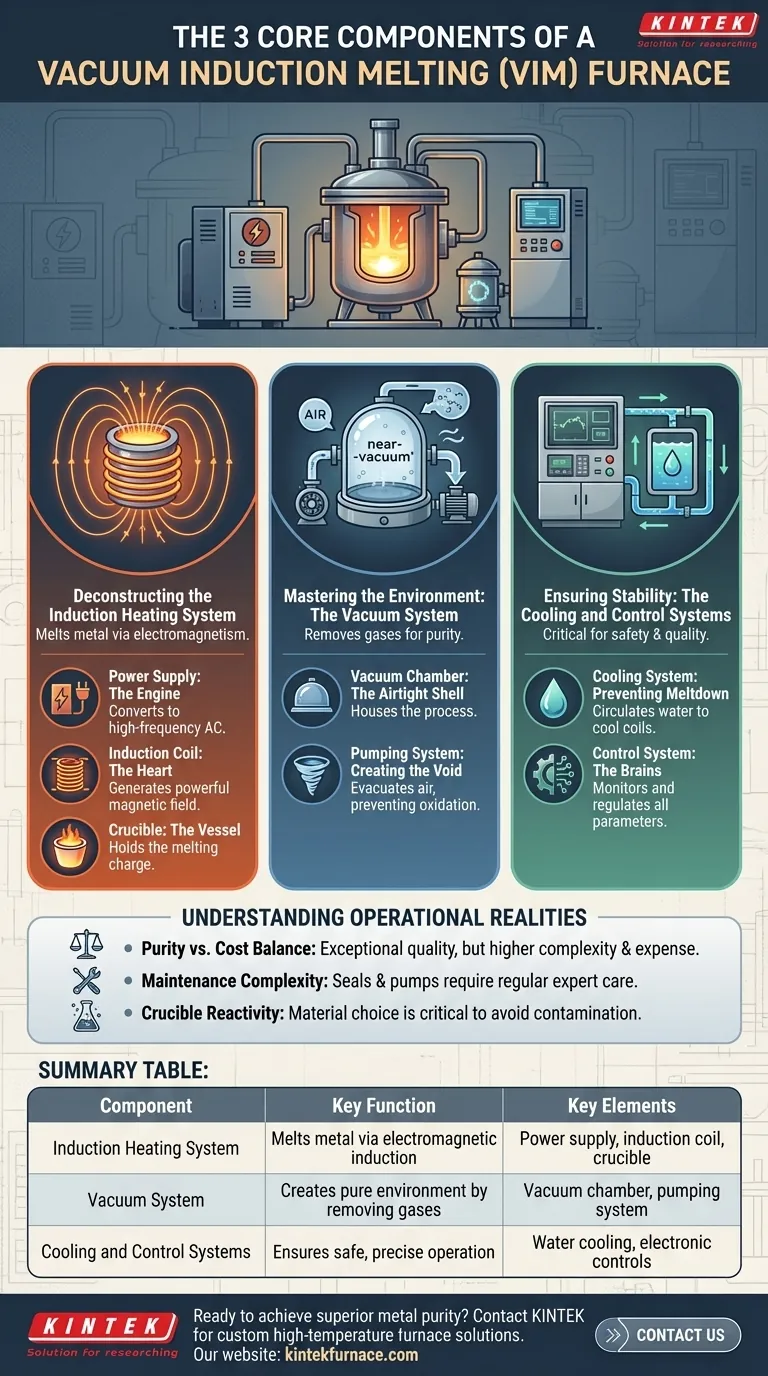

En esencia, un horno de fusión por inducción al vacío (VIM) se compone de tres sistemas funcionales principales. Estos son el sistema de calentamiento por inducción que funde el metal, el sistema de vacío que crea un entorno puro y controlado, y los sistemas integrados de refrigeración y control que garantizan un funcionamiento seguro y preciso.

Un horno VIM no es simplemente un dispositivo para fundir metal. Es un sistema sofisticado e integrado donde el calentamiento, el vacío y el control trabajan al unísono para producir materiales con un nivel de pureza y precisión composicional inalcanzable con la fusión atmosférica convencional.

Deconstruyendo el Sistema de Calentamiento por Inducción

El propósito de este sistema es generar y aplicar calor intenso a la carga metálica sin contacto directo, aprovechando los principios del electromagnetismo.

La Fuente de Alimentación: El Motor del Horno

El proceso comienza con la fuente de alimentación. Esta unidad convierte la energía eléctrica estándar de la red en una corriente alterna (CA) de alta frecuencia. La frecuencia se puede ajustar, lo cual es un parámetro clave para controlar la velocidad de calentamiento y el efecto de agitación dentro del metal fundido.

La Bobina de Inducción: El Corazón del Proceso

Esta CA de alta frecuencia se alimenta a una bobina de cobre refrigerada por agua. A medida que fluye la corriente, la bobina genera un campo magnético potente y alternante dentro de la cámara del horno.

El Crisol: El Recipiente para el Metal Fundido

El metal que se va a fundir, conocido como la carga, se coloca dentro de un crisol hecho de un material no conductor y de alta temperatura como cerámica o grafito. Cuando el campo magnético pasa a través de la carga metálica, induce potentes corrientes parásitas (eddy currents), que generan un calor inmenso a través de la resistencia eléctrica, provocando que el metal se funda.

Dominando el Entorno: El Sistema de Vacío

El "vacío" en VIM es lo que lo distingue de otros procesos de fusión. Su único propósito es eliminar los gases atmosféricos que de otro modo contaminarían el metal.

La Cámara de Vacío: La Envoltura Hermética

Todo el proceso (bobina, crisol y carga) se aloja dentro de una cámara robusta y hermética. Esta cámara está diseñada para soportar tanto las temperaturas internas extremas como la presión externa de la atmósfera cuando se aplica el vacío.

El Sistema de Bombeo: Creando el Vacío

Una serie de potentes bombas de vacío se conectan a la cámara. Estas bombas trabajan para evacuar el aire y otros gases, reduciendo significativamente la presión interna. Este entorno de casi vacío evita que el metal fundido reaccione con el oxígeno y el nitrógeno, lo que previene la formación de óxidos y otras impurezas.

Asegurando la Estabilidad: Los Sistemas de Refrigeración y Control

Estos sistemas no son secundarios; son absolutamente críticos para la función del horno, la seguridad y la calidad del producto final.

El Sistema de Refrigeración: Previniendo el Desastre

La inmensa energía necesaria para el calentamiento por inducción genera una cantidad significativa de calor residual, especialmente en la propia bobina de inducción. Un sistema de refrigeración por agua de circuito cerrado circula continuamente agua a través de las bobinas de cobre y, a menudo, las paredes de la cámara, evitando que se sobrecalienten y fallen catastróficamente.

El Sistema de Control: El Cerebro de la Operación

El sistema de control eléctrico es el sistema nervioso central del horno. Permite a los operadores monitorear y regular con precisión todos los parámetros críticos, incluida la entrada de potencia, la frecuencia, la temperatura y la presión de vacío. Este nivel de control es esencial para crear aleaciones con especificaciones exactas y garantizar resultados repetibles.

Comprendiendo las Realidades Operacionales

Aunque es potente, la tecnología VIM implica compensaciones específicas que es importante comprender para cualquier aplicación práctica.

El Equilibrio Pureza vs. Costo

La principal ventaja de un horno VIM es la excepcional pureza y calidad del metal producido. Sin embargo, el equipo, especialmente las bombas de vacío de gran capacidad y la cámara robusta, es complejo y costoso de adquirir y operar en comparación con los hornos atmosféricos.

Complejidad del Mantenimiento

Mantener un sello de vacío perfecto es un desafío constante. Los sellos, las bombas y los sofisticados sistemas de control electrónico requieren un mantenimiento especializado y regular para garantizar que el horno funcione de manera confiable y continúe produciendo materiales de alta pureza.

Reactividad del Crisol

El crisol debe ser químicamente estable y no reaccionar con el metal fundido que contiene. Elegir el material de crisol adecuado es fundamental, ya que una reacción puede introducir impurezas, lo que anula el propósito de la fusión al vacío. Esto limita las combinaciones de aleaciones y materiales de crisol que se pueden utilizar.

Tomando la Decisión Correcta para su Objetivo

Comprender estos componentes le ayuda a centrarse en lo que es importante para su objetivo específico.

- Si su enfoque principal es lograr la máxima pureza del metal: La integridad de su sistema de vacío (los sellos de la cámara y la potencia de sus bombas) es su factor más crítico.

- Si su enfoque principal es el control preciso de aleaciones y composición: La sofisticación de sus sistemas de calentamiento por inducción y control es primordial para gestionar la temperatura y la agitación electromagnética.

- Si su enfoque principal es garantizar la seguridad operativa y la eficiencia: La fiabilidad de sus sistemas de refrigeración y control es innegociable para prevenir fallos del equipo y garantizar ciclos de producción consistentes.

Al comprender cómo interactúan estos sistemas centrales, puede aprovechar eficazmente la fusión por inducción al vacío para lograr resultados metalúrgicos superiores.

Tabla de Resumen:

| Componente | Función Clave | Elementos Clave |

|---|---|---|

| Sistema de Calentamiento por Inducción | Funde metal mediante inducción electromagnética | Fuente de alimentación, bobina de inducción, crisol |

| Sistema de Vacío | Crea un ambiente puro al eliminar gases | Cámara de vacío, sistema de bombeo |

| Sistemas de Refrigeración y Control | Garantizan un funcionamiento seguro y preciso | Refrigeración por agua, controles electrónicos |

¿Listo para lograr una pureza superior del metal y un control preciso de la aleación con un horno de fusión por inducción al vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de muffle, de tubo, rotatorios, hornos de vacío y con atmósfera controlada, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que se centre en maximizar la pureza, mejorar el control de la composición o garantizar la seguridad operativa, KINTEK tiene la experiencia para cumplir. Contáctenos hoy para discutir cómo podemos apoyar los objetivos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje