La Fusión por Arco al Vacío es un proceso de refinamiento secundario utilizado para producir metales y aleaciones con una pureza y una integridad estructural excepcionales. Funciona golpeando un arco eléctrico de alta energía dentro de una cámara de vacío, lo que funde un cilindro de metal especialmente preparado (un electrodo consumible) gota a gota en un molde de cobre enfriado por agua, formando un lingote solidificado de alta pureza.

El propósito principal de la Fusión por Arco al Vacío (VAM) no es simplemente fundir metal, sino purificarlo y refinarlo estructuralmente. Es un paso secundario crítico para crear materiales de alto rendimiento que estén libres de los contaminantes y defectos introducidos durante la producción inicial.

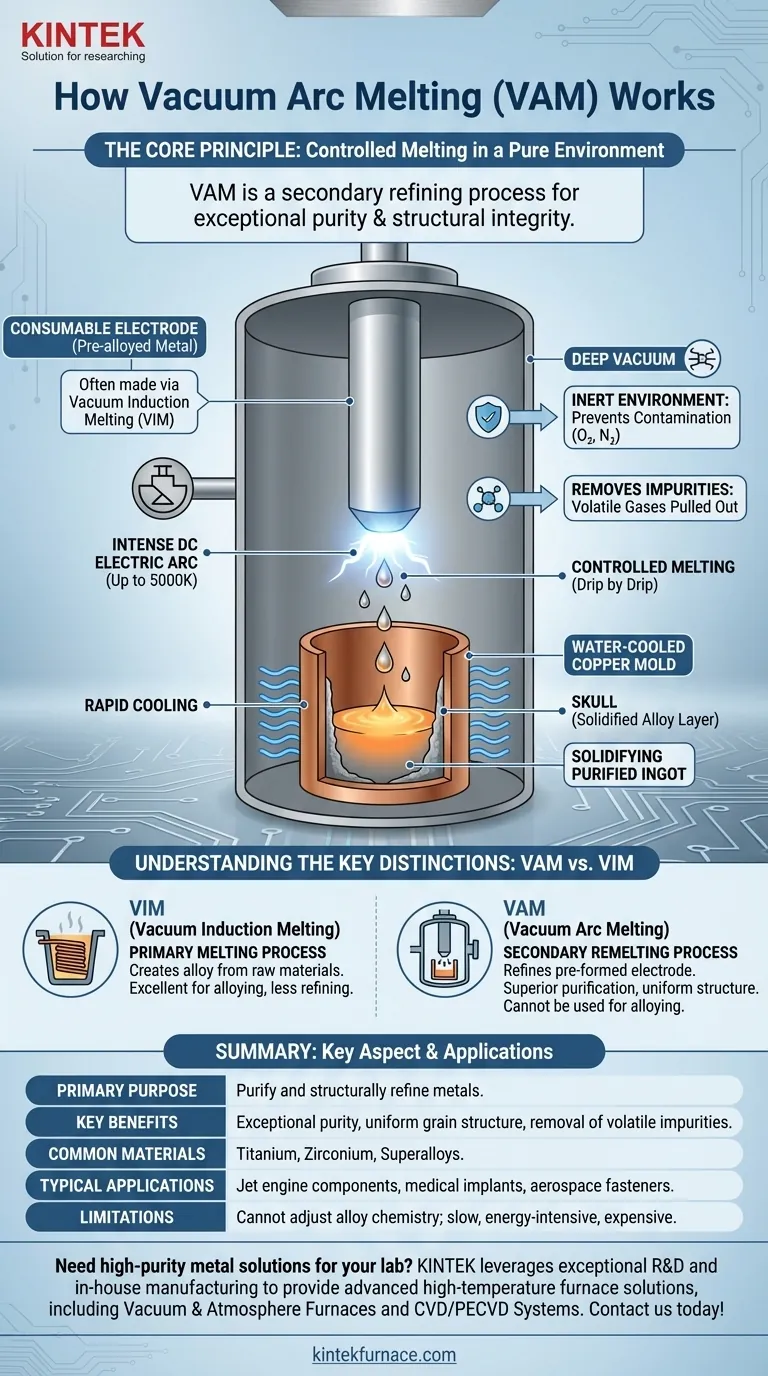

El Principio Fundamental: Fusión Controlada en un Entorno Puro

El desafío fundamental que resuelve VAM es la fusión de metales reactivos como el titanio, el circonio o las superaleaciones de alto rendimiento. Cuando se funden al aire libre, estos materiales reaccionan fácilmente con el oxígeno y el nitrógeno, lo que compromete sus propiedades mecánicas.

El Electrodo Consumible

El proceso no comienza con chatarra o mineral en bruto. Comienza con un gran electrodo consumible cilíndrico hecho de la aleación a refinar.

Este electrodo a menudo se crea en un paso previo, típicamente mediante Fusión por Inducción al Vacío (VIM), donde ocurre la aleación inicial y la fusión primaria.

El Arco Eléctrico como Fuente de Calor

Se establece un arco eléctrico de CC intenso entre la parte inferior del electrodo colgante y una pequeña cantidad de material de arranque en la base del molde.

Este arco genera temperaturas extremas y localizadas (hasta 5000 K), que funden la punta del electrodo de manera controlada. A medida que el metal se funde, cae en forma de gotas del electrodo al baño inferior.

El Molde de Cobre Enfriado por Agua

Las gotas se recogen en un molde de cobre enfriado por agua. Debido a que el cobre tiene una conductividad térmica muy alta, extrae rápidamente el calor del baño de metal fundido.

Este enfriamiento rápido hace que el metal se solidifique de afuera hacia adentro. Una capa delgada y sólida de la propia aleación, conocida como "cráneo" (skull), se forma contra la pared del molde, actuando como un crisol perfecto y no reactivo que evita cualquier contaminación del molde de cobre.

El Papel del Vacío

Todo el proceso ocurre bajo un vacío profundo, que cumple dos funciones críticas.

Primero, proporciona un ambiente inerte, previniendo la contaminación de gases atmosféricos como el oxígeno y el nitrógeno.

Segundo, el vacío elimina activamente las impurezas volátiles. Las impurezas gaseosas (como el hidrógeno) y los elementos con alta presión de vapor son literalmente extraídos del baño fundido, purificando aún más el metal a medida que se solidifica.

Comprendiendo las Distinciones Clave

VAM a menudo se confunde con otros procesos de horno de vacío. Comprender su papel específico es crucial para la especificación del material. El punto de confusión más común es con la Fusión por Inducción al Vacío (VIM).

VAM vs. Fusión por Inducción al Vacío (VIM)

VIM es un proceso de fusión primario. Utiliza la inducción electromagnética para fundir materias primas juntas en un crisol y crear una aleación de una química específica. Es excelente para la aleación, pero ofrece menos capacidad de refinamiento.

VAM es un proceso de refundición secundario. Toma un electrodo ya formado (a menudo hecho mediante VIM) y lo refina. Ofrece una capacidad mínima para ajustar la química de la aleación, pero proporciona una purificación superior y una estructura de grano más uniforme y libre de defectos. Muchas aleaciones de alto rendimiento se especifican como "VIM-VAR" (Refundido por Arco al Vacío), lo que indica este proceso de dos pasos.

Limitaciones de VAM

La limitación principal de VAM es que no se puede utilizar para alear. La composición del lingote final está fijada por la composición del electrodo inicial.

Además, es un proceso lento, energéticamente intensivo y costoso, reservado para materiales donde el rendimiento y la fiabilidad definitivos no son negociables.

Cuándo Especificar la Fusión por Arco al Vacío

Elegir el proceso de fusión adecuado depende completamente de los requisitos de rendimiento de su material y de sus materiales de partida.

- Si su enfoque principal es crear una aleación específica a partir de metales en bruto: Su punto de partida es la Fusión por Inducción al Vacío (VIM) para lograr la composición química objetivo en un ambiente limpio.

- Si su enfoque principal es la máxima pureza e integridad estructural: Para aplicaciones como discos de turbinas de motores a reacción, implantes médicos o sujetadores aeroespaciales críticos, VAM es el segundo paso esencial para refinar un electrodo prealeado.

- Si su enfoque principal es la mayor calidad de material posible: Especifique un proceso dual VIM-VAR. Esto asegura que la química de la aleación sea correcta (de VIM) y que el producto final sea excepcionalmente puro y estructuralmente sólido (de VAM).

Al comprender VAM como una herramienta de refinamiento especializada, puede especificar con precisión el procesamiento necesario para cumplir con los objetivos de rendimiento más exigentes de su material.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Tipo de Proceso | Refinamiento secundario mediante fusión por arco eléctrico en vacío |

| Propósito Principal | Purificar y refinar estructuralmente metales, eliminando contaminantes |

| Materiales Comunes | Titanio, circonio, superaleaciones |

| Beneficios Clave | Pureza excepcional, estructura de grano uniforme, eliminación de impurezas volátiles |

| Limitaciones | No se puede usar para alear; lento, energéticamente intensivo y costoso |

| Aplicaciones Típicas | Componentes de motores a reacción, implantes médicos, sujetadores aeroespaciales |

¿Necesita soluciones de metales de alta pureza para su laboratorio? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfagamos con precisión sus requisitos experimentales únicos para metales como el titanio y las superaleaciones. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar el rendimiento y la fiabilidad de su material.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5