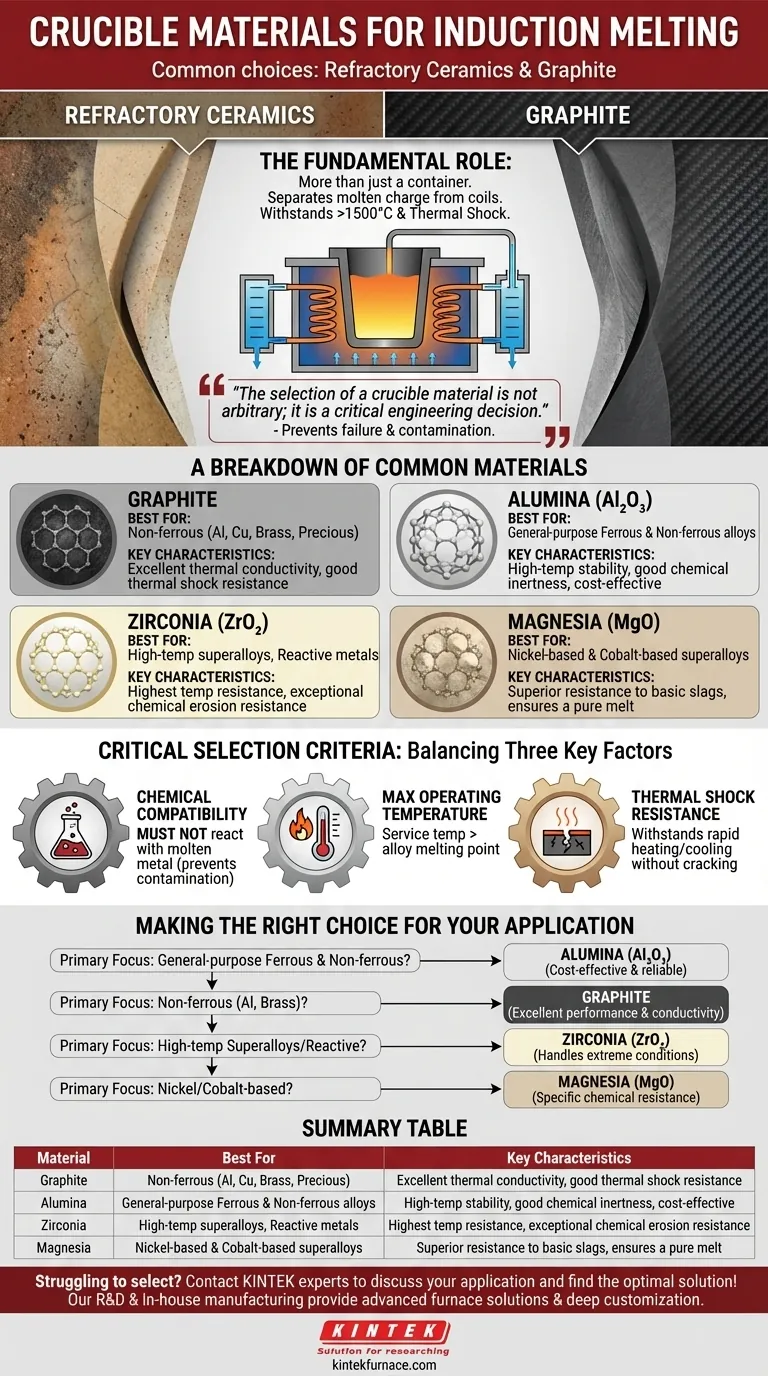

Los materiales más comunes para los crisoles de hornos de inducción son las cerámicas refractarias y el grafito. Estos materiales se eligen específicamente por su capacidad para soportar temperaturas extremas sin fundirse ni reaccionar con el metal fundido que contienen.

La selección de un material para crisol no es arbitraria; es una decisión de ingeniería crítica. La elección correcta está dictada por las propiedades químicas del metal que se funde y la temperatura máxima de operación, ya que un desajuste puede provocar la falla del crisol y la contaminación del producto final.

El papel fundamental del crisol

El crisol es el corazón de la operación de fusión. Actúa como el contenedor principal, separando la carga de metal fundido de las bobinas de inducción enfriadas por agua que generan el calor.

Más que un simple contenedor

Piense en el crisol como un recipiente altamente especializado y no reactivo. Su función principal es mantener la carga de metal de forma segura mientras pasa de un estado sólido a uno líquido, a menudo a temperaturas que superan los 1500 °C (2732 °F).

Sobrevivir a los extremos térmicos

El crisol debe soportar un inmenso choque térmico, el estrés creado por los rápidos cambios de temperatura. Se calienta increíblemente rápido durante el ciclo de fusión y se enfría relativamente rápido después, un proceso que puede agrietar fácilmente materiales inferiores.

Un desglose de los materiales comunes para crisoles

Si bien las categorías amplias son "cerámica" y "grafito", la elección del material específico depende completamente de la aplicación.

Crisoles de grafito

El grafito es un excelente conductor del calor, lo que puede ayudar a una fusión eficiente. Ofrece buena resistencia al choque térmico y se utiliza a menudo para fundir metales no ferrosos como aluminio, cobre y metales preciosos.

Crisoles de alúmina (Al₂O₃)

La alúmina es un refractario cerámico versátil y ampliamente utilizado. Proporciona estabilidad a altas temperaturas y buena inercia química, lo que la convierte en una opción fiable para fundir una amplia gama de aleaciones ferrosas (hierro y acero) y no ferrosas.

Crisoles de zirconia (ZrO₂)

Cuando las temperaturas son extremadamente altas o el metal que se funde es altamente reactivo, la zirconia es una opción premium. Tiene un punto de fusión más alto que la alúmina y exhibe una resistencia excepcional a la erosión química, lo que la hace adecuada para aleaciones especiales y superaleaciones.

Crisoles de magnesia (MgO)

Los crisoles de magnesia son el material elegido para fundir superaleaciones a base de níquel y cobalto. Muestran una resistencia superior a las escorias básicas que a menudo se generan durante el procesamiento de estos metales avanzados.

Comprender las compensaciones: criterios de selección críticos

Elegir el crisol incorrecto es un error costoso que puede arruinar un lote de metal o dañar el propio horno. La decisión depende de equilibrar tres factores clave.

Compatibilidad química

Esta es la consideración más importante. El material del crisol no debe reaccionar con el metal fundido. Por ejemplo, fundir una aleación de titanio altamente reactiva en la cerámica incorrecta podría hacer que el crisol se degrade e introduzca impurezas de oxígeno en la masa fundida, comprometiendo la integridad del producto final.

Temperatura máxima de operación

El material debe tener una temperatura de servicio muy superior al punto de fusión de la aleación. La zirconia se utiliza para las aplicaciones de alta temperatura más exigentes, mientras que la alúmina es un caballo de batalla robusto para muchos metales ferrosos y no ferrosos estándar.

Resistencia al choque térmico

La capacidad de soportar un calentamiento y enfriamiento rápidos sin agrietarse es crucial para el tiempo de actividad y la seguridad del horno. El grafito y ciertas cerámicas especialmente formuladas están diseñadas para tener una excelente resistencia al choque térmico.

Tomar la decisión correcta para su aplicación

Su objetivo de fusión específico dicta el material correcto. Consulte siempre las especificaciones del fabricante para su aleación y horno.

- Si su enfoque principal son las aleaciones ferrosas o no ferrosas de uso general: Un crisol de alúmina (Al₂O₃) suele ser el punto de partida más rentable y fiable.

- Si su enfoque principal son los metales no ferrosos como el aluminio o el latón: Un crisol de grafito o grafito-arcilla proporciona un excelente rendimiento y conductividad térmica.

- Si su enfoque principal son las superaleaciones de alta temperatura o los metales reactivos: Es necesario un crisol de zirconia (ZrO₂) para manejar las condiciones extremas y evitar la contaminación.

- Si su enfoque principal son las aleaciones a base de níquel o cobalto: Un crisol de magnesia (MgO) ofrece la resistencia química específica necesaria para asegurar una fusión pura.

La selección del material de crisol correcto es fundamental para garantizar la seguridad, la eficiencia y la calidad de sus operaciones de fusión.

Tabla resumen:

| Material | Mejor para | Características clave |

|---|---|---|

| Grafito | Metales no ferrosos (Al, Cu, latón, preciosos) | Excelente conductividad térmica, buena resistencia al choque térmico |

| Alúmina (Al₂O₃) | Aleaciones ferrosas y no ferrosas de uso general | Estabilidad a alta temperatura, buena inercia química, rentable |

| Zirconia (ZrO₂) | Superaleaciones de alta temperatura, metales reactivos | Máxima resistencia a la temperatura, resistencia excepcional a la erosión química |

| Magnesia (MgO) | Superaleaciones a base de níquel y cobalto | Resistencia superior a las escorias básicas, asegura una fusión pura |

¿Tiene dificultades para seleccionar el material de crisol perfecto para su aleación y proceso específicos?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares y de vacío y atmósfera, se complementa con sólidas capacidades de personalización profunda. Podemos ayudarle a seleccionar o diseñar a medida un sistema de crisol y horno que satisfaga con precisión sus requisitos únicos de experimentación y producción, garantizando seguridad, eficiencia y la fusión de la más alta calidad.

¡Contacte hoy mismo a nuestros expertos para discutir su aplicación y encontrar la solución óptima!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores