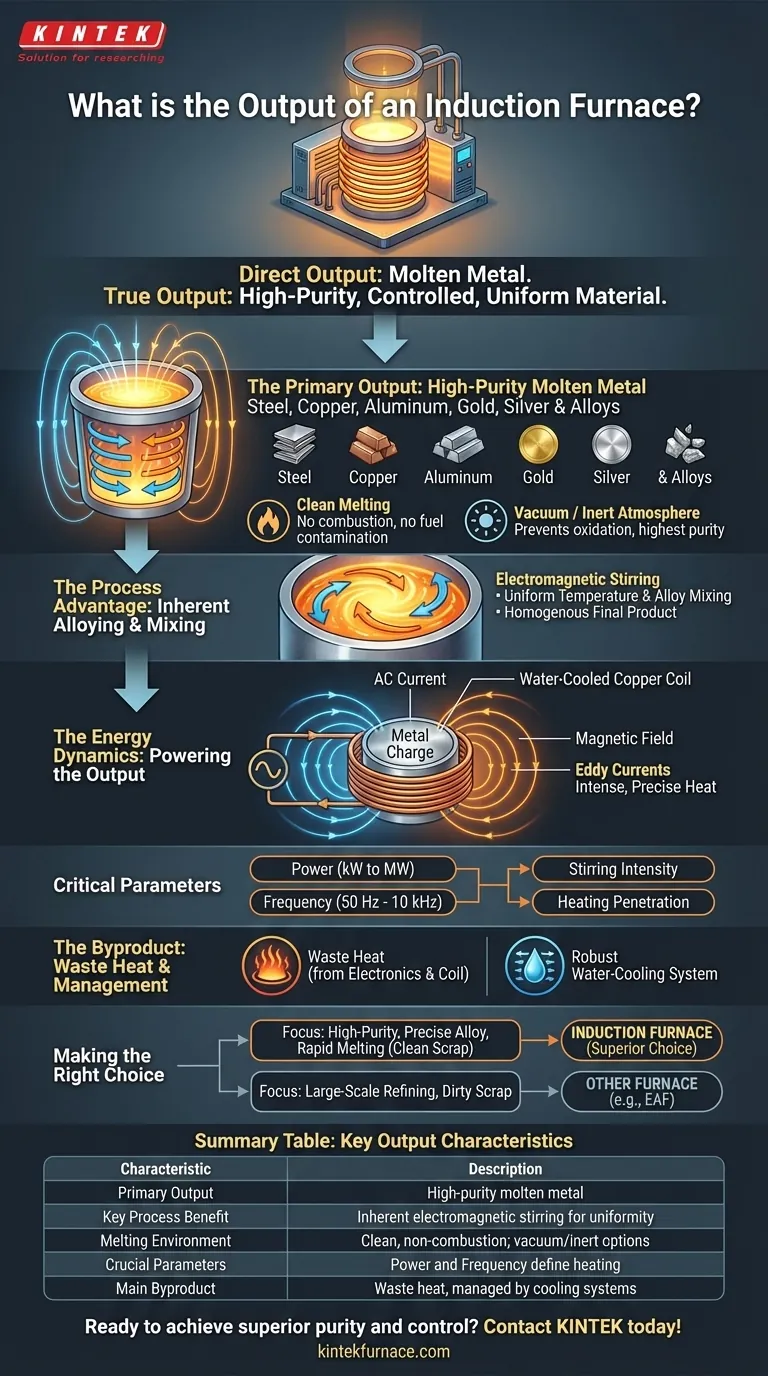

El resultado directo de un horno de inducción es metal fundido. Este proceso utiliza la inducción electromagnética para calentar y fundir materiales conductores como acero, cobre, aluminio y metales preciosos dentro de un recipiente controlado. Las características de este resultado, desde su pureza hasta su temperatura, se definen por los parámetros eléctricos y físicos del propio horno.

El verdadero resultado de un horno de inducción no es solo metal líquido caliente, sino un material altamente controlado y uniforme. Los principios electromagnéticos que generan el calor también proporcionan una agitación inherente y un entorno de fusión limpio, lo que da como resultado un producto con una pureza y consistencia superiores.

El resultado principal: metal fundido de alta pureza

El resultado más visible es el material que se ha fundido. Sin embargo, la calidad y las características de este material son lo que distingue el proceso del horno de inducción.

¿Qué materiales se pueden fundir?

Los hornos de inducción son versátiles y se pueden utilizar para fundir una amplia gama de metales conductores.

Los resultados comunes incluyen acero, acero inoxidable, cobre, aluminio, oro, plata y otras aleaciones especializadas. La elección del material depende de la aplicación, desde fundiciones que fabrican piezas hasta instalaciones que producen lingotes de alta pureza.

La importancia de la pureza y el control

A diferencia de los hornos de combustible, un horno de inducción no implica combustión. Esto significa que ningún subproducto de la quema de combustible puede contaminar la fusión.

Este proceso de fusión limpia puede mejorarse aún más operando el horno bajo vacío o en una atmósfera inerte (como argón o nitrógeno), lo que evita la oxidación y garantiza la mayor pureza posible del material.

Aleación y mezcla inherentes

El potente campo magnético fluctuante hace más que solo calentar el metal. También crea una fuerte acción de agitación electromagnética dentro del baño fundido.

Esta agitación natural asegura que la temperatura sea uniforme en toda la fusión y que cualquier aleación añadida se mezcle completamente, lo que da como resultado un producto final homogéneo sin necesidad de agitadores mecánicos.

El resultado del proceso: comprensión de la dinámica energética

Más allá del metal fundido, el proceso en sí tiene resultados técnicos clave y características que definen su funcionamiento y eficiencia.

Cómo la inducción electromagnética crea calor

El funcionamiento del horno se basa en un principio eléctrico fundamental. La corriente alterna (CA) fluye a través de una bobina de cobre refrigerada por agua, generando un potente campo magnético.

Este campo magnético induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro de la carga metálica. La resistencia natural del metal al flujo de estas corrientes genera un calor intenso y preciso, lo que provoca su fusión.

El papel de la potencia y la frecuencia

Los resultados técnicos clave que rigen este proceso son la potencia y la frecuencia.

Los hornos modernos operan a niveles de potencia desde unos pocos kilovatios hasta más de 16 megavatios, con frecuencias que van desde 50 Hz hasta 10 kHz. La frecuencia elegida es crítica, ya que influye en la intensidad de la agitación y en la profundidad con la que el efecto de calentamiento penetra en el metal.

El subproducto: calor residual

El proceso es altamente eficiente pero no perfecto. Se genera una cantidad significativa de calor residual, principalmente en la electrónica de la fuente de alimentación (como IGBTs o SCRs) y en la propia bobina de inducción.

Este calor es un subproducto crítico del proceso que debe gestionarse. En consecuencia, tanto la fuente de alimentación como la bobina de cobre requieren robustos sistemas de refrigeración por agua para funcionar de forma segura y eficaz.

Comprendiendo las compensaciones

Aunque potente, la tecnología de inducción no es una solución universal. Comprender sus limitaciones es clave para utilizarla de forma eficaz.

La selección del crisol es crítica

La carga se mantiene en un recipiente llamado crisol, que debe estar hecho de un material refractario que pueda soportar temperaturas extremas.

Si el crisol no es conductor (cerámica), solo se calienta el metal. Si es conductor (grafito), el crisol se calienta junto con el metal. La elección del material del crisol es vital para evitar reacciones químicas que puedan contaminar la fusión.

Capacidad limitada de refinado de escoria

Los hornos de inducción sobresalen en la fusión de chatarra limpia y materiales pre-refinados. La acción de agitación es menos efectiva para separar grandes volúmenes de impurezas (escoria) de una fusión.

Para procesos que requieren un refinado extenso de chatarra contaminada de baja calidad, otros tipos de hornos como el Horno de Arco Eléctrico (EAF) suelen ser más adecuados.

Complejidad de la fuente de alimentación

La eficiencia de un horno de inducción se basa en una sofisticada fuente de alimentación de estado sólido. Estas unidades controlan con precisión la corriente de alta frecuencia enviada a la bobina.

Aunque fiable, esta tecnología requiere conocimientos especializados para el mantenimiento y la resolución de problemas, lo que representa un desafío operativo diferente en comparación con los sistemas más simples basados en combustión.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de inducción debe basarse en una clara comprensión de los requisitos de su producto final.

- Si su objetivo principal son las fusiones de alta pureza y la química precisa de las aleaciones: La naturaleza limpia, contenida y autoagitada de un horno de inducción lo convierte en la opción superior.

- Si su objetivo principal es la fusión rápida de chatarra limpia y clasificada: Un horno de inducción ofrece una velocidad y eficiencia energética inigualables para las operaciones de refundición.

- Si su objetivo principal es el refinado a gran escala de chatarra cruda y sucia: Debe evaluar si un Horno de Arco Eléctrico es más apropiado debido a su superior capacidad para gestionar la escoria.

En última instancia, comprender que un horno de inducción produce un material precisamente controlado, no solo un líquido genérico, es la clave para aprovechar todo su potencial.

Tabla resumen:

| Característica clave del resultado | Descripción |

|---|---|

| Resultado principal | Metal fundido de alta pureza (acero, cobre, aluminio, metales preciosos) |

| Beneficio clave del proceso | La agitación electromagnética inherente asegura una temperatura uniforme y una mezcla de aleaciones |

| Entorno de fusión | Proceso limpio, sin combustión; puede ser al vacío o en atmósfera inerte para máxima pureza |

| Parámetros cruciales | La potencia (kW a MW) y la frecuencia (50 Hz - 10 kHz) definen el calentamiento y la agitación |

| Subproducto principal | Calor residual, gestionado por robustos sistemas de refrigeración por agua para la bobina y la fuente de alimentación |

¿Listo para lograr una pureza y un control superiores en su proceso de fusión? Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluidos nuestros robustos sistemas de inducción, están diseñadas para la precisión. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios y fundiciones la tecnología para fusiones limpias y homogéneas. Nuestra sólida capacidad de personalización profunda nos permite adaptar soluciones a sus requisitos únicos de material y producción.

Contacte con KINTEK hoy mismo para discutir cómo nuestra experiencia puede mejorar sus resultados de fusión de metales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas