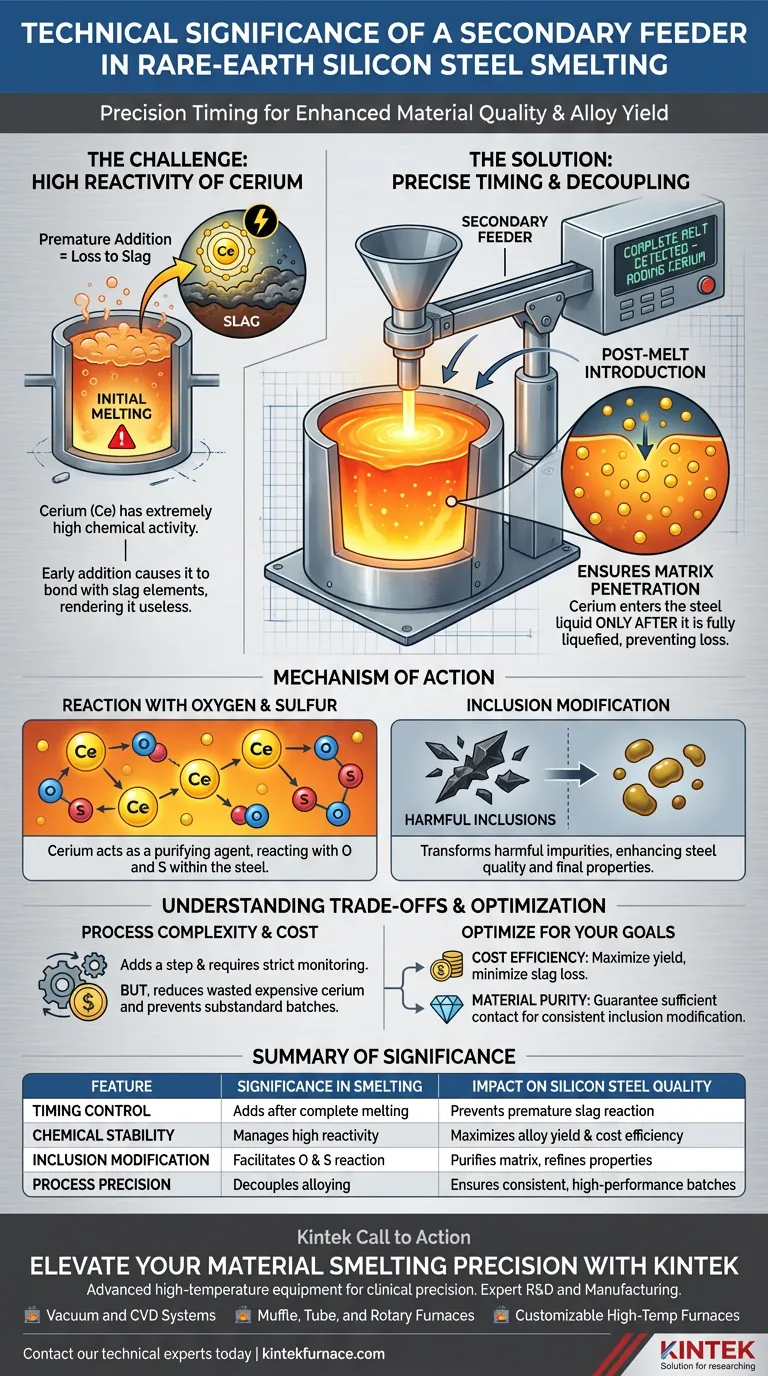

La principal importancia técnica de un alimentador secundario es su capacidad para desacoplar la adición de elementos de aleación volátiles del proceso de fusión inicial. En la producción de acero al silicio modificado con cerio de tierras raras, este dispositivo es esencial porque permite la adición de cerio solo después de que el acero base se ha licuado por completo. Este momento preciso mitiga la alta reactividad química del elemento, evitando que sea consumido por la escoria antes de que pueda tratar eficazmente el acero.

Al retrasar la introducción de cerio hasta que se establece la fusión, el alimentador secundario asegura que el elemento reaccione con el oxígeno y el azufre dentro de la matriz de acero en lugar de perderse en residuos. Este es el paso crítico para modificar con éxito las inclusiones no metálicas y mejorar las propiedades finales del acero.

El Desafío de la Alta Reactividad

Comprender la Actividad Química

El cerio se caracteriza por una reactividad química extremadamente alta. Tiene una fuerte tendencia natural a unirse inmediatamente con los elementos circundantes.

El Riesgo de Adición Prematura

Si el cerio se añade al principio de la fusión o antes de que el acero esté completamente fundido, es probable que reaccione prematuramente. Esto resulta en una pérdida significativa de elementos a la escoria, lo que hace que la costosa aleación sea inútil para su propósito previsto.

El Papel del Momento Preciso

Introducción Post-Fusión

El alimentador secundario resuelve el problema de la reactividad al permitir la adición en un momento específico y controlado. La referencia dicta que el cerio debe añadirse estrictamente después de que el acero líquido se haya fundido por completo.

Asegurar la Penetración de la Matriz

Al añadir la aleación a un baño completamente líquido, el alimentador secundario asegura que el cerio pueda penetrar suficientemente en el acero líquido. Esta integración física es necesaria para que las reacciones químicas tengan lugar donde más importan: dentro de la fusión, no en la superficie.

Mecanismo de Acción

Reacción con Oxígeno y Azufre

Una vez introducido con éxito en el acero fundido, el cerio actúa como agente purificador. Ataca y reacciona con el oxígeno y el azufre presentes en el líquido.

Modificación de Inclusiones

El objetivo técnico final de este proceso es la modificación efectiva de inclusiones no metálicas. Al controlar la reacción a través del alimentador secundario, el cerio transforma las impurezas dañinas en formas menos perjudiciales, mejorando la calidad del acero.

Comprender las Compensaciones

Complejidad del Proceso vs. Calidad del Material

El uso de un alimentador secundario introduce un paso y una variable adicionales en el proceso de fundición en comparación con la carga por lotes en un solo paso. Requiere un monitoreo estricto para identificar el momento exacto en que el acero está "completamente fundido".

Implicaciones de Costo

Sin embargo, la compensación está fuertemente inclinada a favor del alimentador. Sin él, el proceso "más simple" resulta en tasas de rendimiento impredecibles de elementos de tierras raras. El costo de operación del equipo se ve compensado por la reducción del cerio desperdiciado y la prevención de lotes de material de calidad inferior.

Optimización de su Proceso de Fundición

Para asegurarse de que está aprovechando al máximo su sistema de alimentador secundario, considere sus objetivos de producción principales:

- Si su enfoque principal es la Eficiencia de Costos: Utilice el alimentador secundario para maximizar el rendimiento de los costosos elementos de tierras raras, minimizando la cantidad perdida en la escoria.

- Si su enfoque principal es la Pureza del Material: Confíe en el alimentador para garantizar un contacto suficiente de cerio con el oxígeno y el azufre, asegurando una modificación consistente de las inclusiones no metálicas.

La precisión en el momento es la diferencia entre ingredientes desperdiciados y acero de alto rendimiento.

Tabla Resumen:

| Característica | Significado en la Fundición | Impacto en la Calidad del Acero al Silicio |

|---|---|---|

| Control de Momento | Añade cerio solo después de la fusión completa | Previene la reacción prematura con la escoria |

| Estabilidad Química | Gestiona la alta reactividad del Cerio (Ce) | Maximiza el rendimiento de la aleación y la eficiencia de costos |

| Modificación de Inclusiones | Facilita la reacción con O y S | Purifica la matriz de acero y refina las propiedades |

| Precisión del Proceso | Desacopla la aleación de la fusión inicial | Asegura lotes de material consistentes y de alto rendimiento |

Mejore la Precisión de la Fundición de Materiales con KINTEK

No deje que los costosos elementos de tierras raras se desperdicien. KINTEK proporciona el equipo avanzado de alta temperatura que necesita para lograr una precisión clínica en sus procesos de fundición. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de soluciones de laboratorio que incluyen:

- Sistemas de Vacío y CVD para entornos de alta pureza.

- Hornos de Mufla, Tubo y Rotatorios para un procesamiento térmico uniforme.

- Hornos de Alta Temperatura Personalizables adaptados a sus necesidades específicas de modificación de acero al silicio.

¿Listo para optimizar sus rendimientos de aleación y modificar inclusiones de manera efectiva? Contacte a nuestros expertos técnicos hoy mismo para encontrar el sistema perfecto para su laboratorio.

Guía Visual

Referencias

- Lei Zhao, Xiaoyang Fu. Effect of rare-earth Ce on the texture of non-oriented silicon steels. DOI: 10.1515/htmp-2022-0321

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de usar un horno de recocido por inducción? Aumenta la pureza y el rendimiento del grafito

- ¿Cuál es el método principal recomendado para fundir metales preciosos? Horno de inducción para alta pureza y eficiencia

- ¿Cuál es el papel del horno de arco de vacío en la síntesis de aleaciones de alta entropía TixNbMoTaW? Pasos clave para la preparación de aleaciones refractarias

- ¿Cuáles son las principales ventajas de los hornos de inducción de canal? Aumente la eficiencia y la calidad

- ¿Qué papel juega un horno de inducción al vacío en la eliminación de impurezas de fósforo del silicio? Refinación avanzada de vapor

- ¿Cuál es el papel del horno de fusión por arco de vacío en la preparación de HEA? Lograr una homogeneidad perfecta de la aleación

- ¿Cuáles son las ventajas y usos de los hornos de inducción en las fundiciones? Logre una fusión de metales rápida, limpia y precisa

- ¿Para qué se utiliza la inducción electromagnética en las aplicaciones industriales? Lograr un calentamiento de metales rápido y preciso