Las principales medidas de seguridad para un horno de fusión por inducción al vacío (VIM) se centran en la gestión de sus condiciones operativas extremas. Esto implica exigir el uso de equipo de protección personal (EPP) adecuado, controlar estrictamente el acceso al área operativa, prohibir cualquier líquido cerca del horno para evitar explosiones de vapor y asegurar la manipulación correcta y segura de todos los gases del proceso.

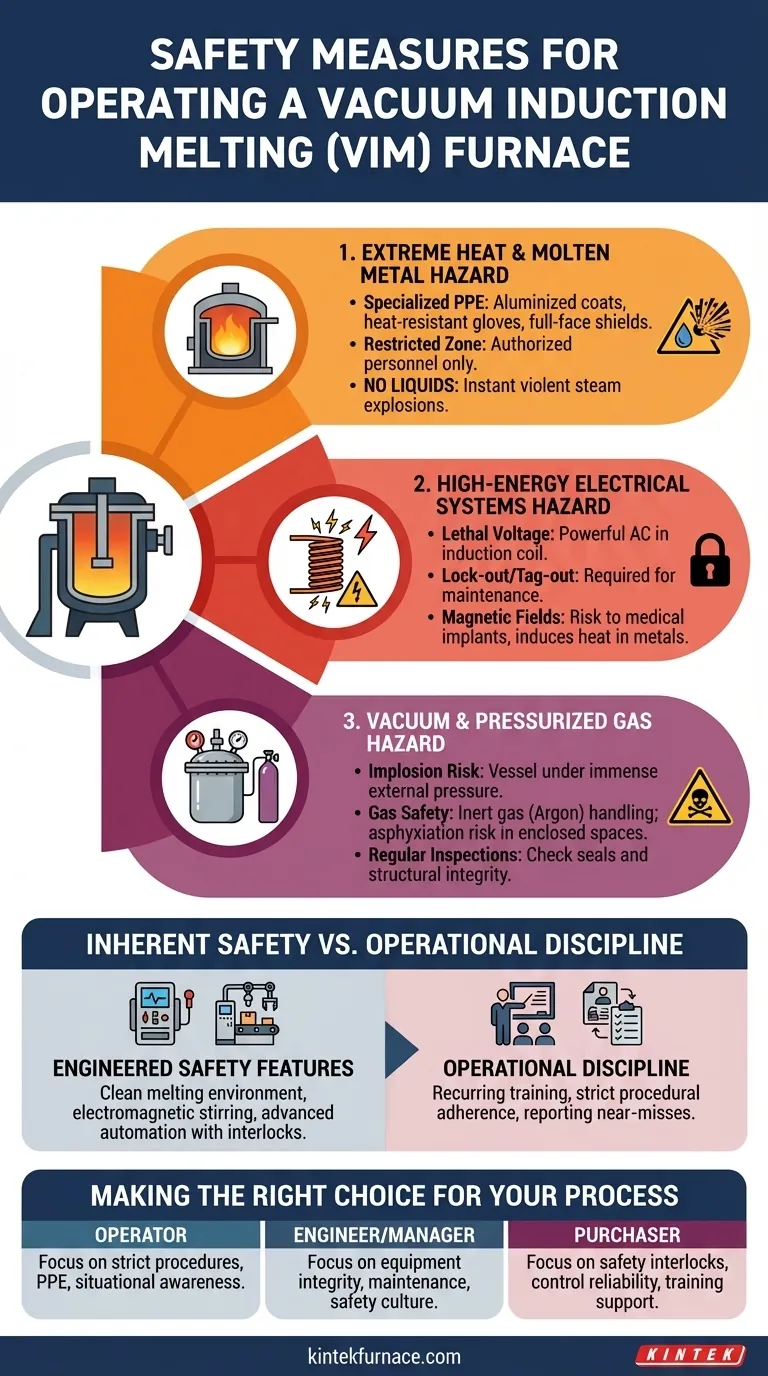

El principio fundamental de la seguridad de los hornos VIM no es solo seguir una lista de verificación, sino desarrollar una comprensión profunda de los tres riesgos principales: el calor extremo del metal fundido, los sistemas eléctricos de alta energía y los riesgos asociados tanto al vacío como al gas a alta presión.

Comprensión de los peligros principales de la operación VIM

Un horno VIM combina múltiples tecnologías de alto riesgo para lograr sus objetivos metalúrgicos. La gestión eficaz de la seguridad requiere reconocer y mitigar los peligros inherentes a cada uno de sus principios operativos fundamentales.

El peligro del calor extremo y el metal fundido

El riesgo más obvio es el inmenso calor generado para fundir el metal. Una gestión deficiente de esto puede resultar en quemaduras graves o fallas catastróficas del equipo.

Los operadores deben usar EPP especializado, que incluye batas aluminizadas, guantes resistentes al calor y protectores faciales completos, especialmente durante las operaciones de carga, muestreo y vaciado.

El área alrededor del horno debe designarse como zona restringida, accesible solo para personal capacitado y autorizado. Esto evita la exposición accidental y las interferencias.

Crucialmente, todos los líquidos deben mantenerse alejados del horno. Cualquier contacto entre un líquido como el agua y el baño de metal fundido puede causar una explosión de vapor instantánea y violenta, expulsando metal fundido sobre un área amplia.

El peligro de los sistemas eléctricos de alta energía

El horno funciona mediante inducción electromagnética, lo que requiere una potente corriente alterna que fluye a través de su bobina principal. Esto presenta un peligro eléctrico significativo y a menudo invisible.

La bobina de inducción transporta niveles letales de voltaje y corriente. Todo el mantenimiento e inspección de estos sistemas debe ser realizado por electricistas cualificados después de un procedimiento completo de bloqueo/etiquetado.

El fuerte campo magnético en sí mismo puede representar un riesgo para personas con implantes médicos como marcapasos y puede inducir calor en objetos metálicos cercanos, incluyendo herramientas o artículos personales.

El peligro de los sistemas de vacío y gas a presión

El "vacío" en VIM es esencial para la pureza, pero introduce riesgos físicos únicos. La vasija del horno está bajo una inmensa presión externa cuando está al vacío, creando un riesgo de implosión si su integridad estructural se ve comprometida.

La inspección regular de todos los sellos, mirillas y la propia vasija es fundamental para asegurar que pueda soportar la presión atmosférica.

El proceso a menudo utiliza gases inertes como el argón de cilindros de alta presión. La manipulación inadecuada de estos cilindros o una falla en el sistema de suministro de gas puede provocar una liberación descontrolada de presión o crear un riesgo de asfixia en un espacio cerrado.

Seguridad intrínseca vs. Disciplina operativa

Aunque los hornos VIM presentan peligros significativos, su diseño también incluye ventajas de seguridad intrínsecas. La verdadera seguridad se logra cuando estas características de ingeniería se combinan con una disciplina operativa inquebrantable.

Características de seguridad de ingeniería

Los hornos VIM ofrecen un entorno de fusión limpio y controlado. Esto evita la formación de inclusiones de óxido no metálicas y elimina elementos volátiles dañinos, lo que supone beneficios de seguridad y calidad.

La acción de agitación electromagnética asegura que el metal fundido sea homogéneo, evitando la segregación de elementos que podrían conducir a propiedades de material impredecibles.

Los hornos modernos están equipados con sistemas avanzados de control y automatización que monitorean la temperatura, la presión y la potencia, con enclavamientos diseñados para evitar la operación fuera de los parámetros de seguridad.

El papel crítico de los factores humanos

Los beneficios de ingeniería se anulan por la complacencia o el error de procedimiento. El horno más robusto no puede proteger contra un operador que omita un enclavamiento de seguridad o que descuide el uso de EPP adecuado.

La capacitación exhaustiva y recurrente es la piedra angular de la seguridad VIM. Los operadores no solo deben conocer los procedimientos, sino también comprender las razones detrás de ellos.

Una sólida cultura de seguridad, donde se fomenta la notificación de cuasi accidentes y la adherencia a los procedimientos no es negociable, es la defensa definitiva contra los accidentes.

Tomando la decisión correcta para su proceso

Su estrategia de seguridad debe adaptarse a su función y responsabilidades específicas dentro de la operación VIM.

- Si usted es un operador de horno: Su enfoque principal es la estricta adherencia a los procedimientos, el uso correcto de todo el EPP y el mantenimiento de una conciencia situacional constante alrededor del equipo.

- Si usted es un ingeniero o gerente de instalaciones: Su enfoque es garantizar la integridad del equipo mediante programas de mantenimiento rigurosos, proporcionar capacitación integral y fomentar una cultura donde la seguridad prevalezca sobre la presión de producción.

- Si está evaluando la compra de un horno VIM: Su enfoque debe estar en sus enclavamientos de seguridad incorporados, la fiabilidad de sus sistemas de control y la calidad de la capacitación operativa y el soporte del fabricante.

En última instancia, la seguridad en un entorno VIM es la base sobre la cual se construyen todos los objetivos de calidad, pureza y productividad.

Tabla resumen:

| Medida de seguridad | Enfoque principal | Detalles |

|---|---|---|

| Equipo de Protección Personal (EPP) | Protección del operador | Utilice batas aluminizadas, guantes resistentes al calor y protectores faciales completos para prevenir quemaduras por calor extremo y metal fundido. |

| Seguridad del sistema eléctrico | Mitigación de riesgos | Implemente procedimientos de bloqueo/etiquetado para bobinas de inducción de alta energía; evite riesgos de campos magnéticos y corrientes eléctricas. |

| Manipulación de vacío y gas | Integridad del sistema | Inspeccione regularmente sellos y vasijas para riesgos de implosión; gestione de forma segura gases inertes como el argón para prevenir asfixia o liberaciones de presión. |

| Disciplina operativa | Factores humanos | Aplique un control de acceso estricto, mantenga los líquidos alejados para evitar explosiones de vapor y proporcione capacitación recurrente para la adherencia a los procedimientos. |

Garantice los más altos estándares de seguridad en su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su seguridad operativa y eficiencia.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas