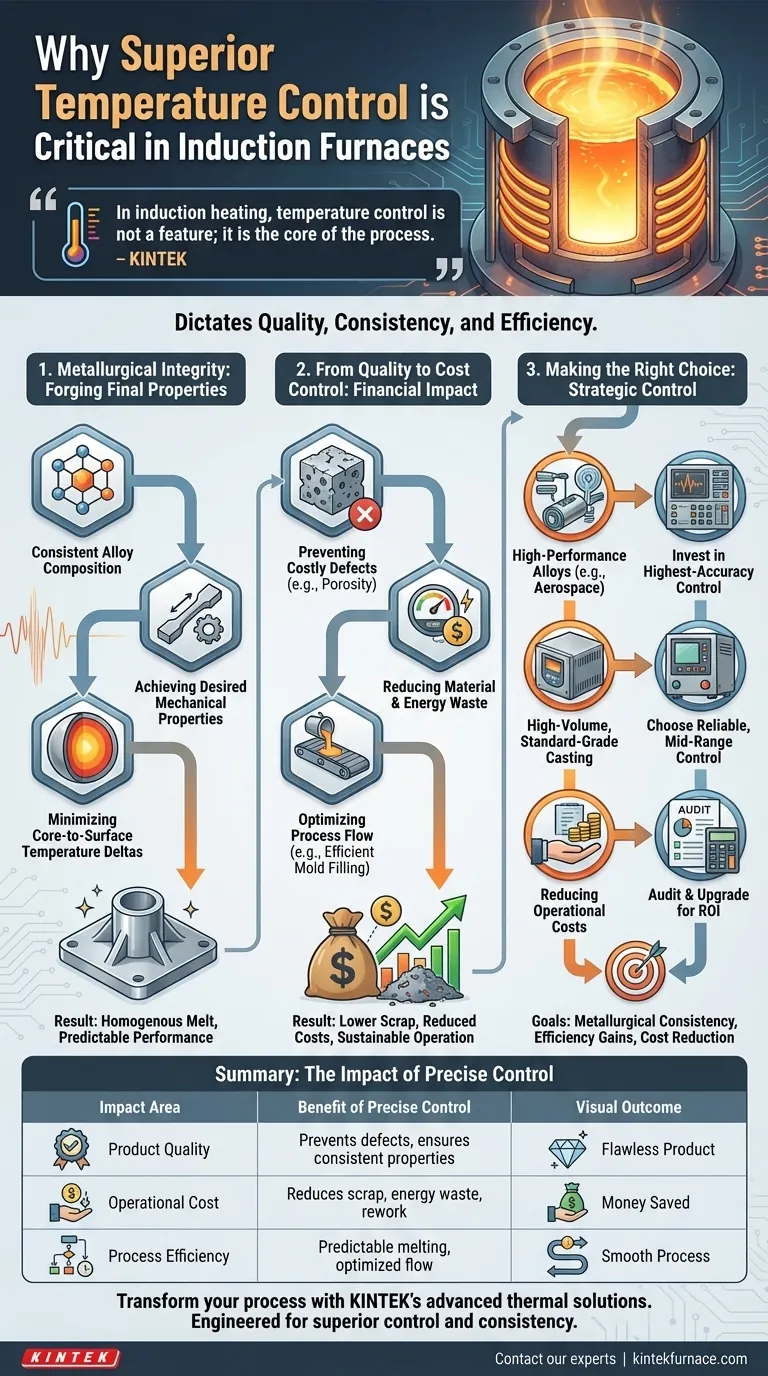

En el calentamiento por inducción, el control de la temperatura no es una característica; es el núcleo del proceso. Una precisión superior es crítica porque dicta directamente la calidad y consistencia del producto metálico final. Al mantener la fusión dentro de una ventana térmica precisa, se previenen defectos costosos, se aseguran las propiedades metalúrgicas deseadas y se minimiza el desperdicio de material y energía.

El valor real del control preciso de la temperatura no es solo alcanzar una temperatura objetivo, sino mantenerla de manera uniforme y consistente. Esto transforma el proceso de fusión de un arte variable en una ciencia predecible, impactando directamente la integridad del material, el costo operativo y la eficiencia energética.

La relación entre la temperatura y la integridad metalúrgica

Las propiedades finales de un metal o aleación se forjan en el horno. Incluso pequeñas desviaciones de la temperatura objetivo pueden tener consecuencias significativas y a menudo irreversibles en la estructura fundamental del material.

Garantizar una composición de aleación consistente

La gestión precisa de la temperatura es esencial para crear aleaciones de alta calidad. Si la temperatura es demasiado alta, los elementos de aleación valiosos y volátiles pueden quemarse, alterando la composición final y comprometiendo el rendimiento del material.

Las temperaturas estables garantizan que cada lote cumpla exactamente con la misma especificación, lo cual es innegociable en industrias de alto riesgo como la aeroespacial y la fabricación de dispositivos médicos.

Lograr las propiedades mecánicas deseadas

Las propiedades mecánicas de un metal —como la dureza, la ductilidad y la resistencia a la tracción— están directamente relacionadas con su historial térmico.

El control preciso de la temperatura asegura que el metal se solidifique con la estructura de grano y la distribución de fases correctas, ofreciendo el rendimiento predecible requerido por las especificaciones de ingeniería.

Minimizar las diferencias de temperatura del núcleo a la superficie

Los hornos de inducción calientan de adentro hacia afuera. Sin un control preciso, puede desarrollarse una diferencia significativa de temperatura entre el núcleo fundido y la superficie más fría.

Este gradiente térmico puede introducir tensiones internas y provocar defectos. Los sistemas de control superiores minimizan esta diferencia, asegurando una fusión homogénea y una fundición final de mayor calidad.

Del control de calidad al control de costos

Cada grado de imprecisión en la temperatura representa una pérdida financiera potencial. El control preciso es una palanca directa para mejorar su resultado operativo a través de la reducción de residuos y el aumento de la eficiencia.

Prevención de defectos costosos

Muchos defectos comunes de fundición, como la porosidad y la contracción, tienen su origen en una temperatura inadecuada. Una fusión demasiado caliente puede absorber un exceso de gas, que luego se libera durante el enfriamiento para crear huecos.

Al mantener la temperatura en el punto óptimo, se reduce drásticamente la tasa de piezas desechadas y los costos asociados de retrabajo o eliminación.

Reducción del desperdicio de material y energía

El sobrecalentamiento de la fusión no solo corre el riesgo de quemar aleaciones costosas; también es un desperdicio directo de energía. Cada kilovatio-hora utilizado para elevar la temperatura más allá del objetivo es una pérdida pura.

Los sistemas de control precisos evitan este "sobreimpulso" de temperatura, lo que se traduce en menores facturas de energía y una operación más eficiente y sostenible. Esto también reduce el desgaste del revestimiento del horno.

Optimización del flujo de proceso

Una temperatura de fusión consistente y predecible permite un proceso posterior más fluido. Por ejemplo, mantener la temperatura de vertido ideal asegura un llenado eficiente del molde, lo cual es crítico para fundiciones complejas y piezas de paredes delgadas.

Comprendiendo las compensaciones

Si bien la precisión es primordial, es importante verla en el contexto de sus necesidades operativas específicas. La mayor precisión posible no siempre es la solución más rentable para cada aplicación.

El costo de la precisión

Los sistemas que ofrecen el control de temperatura más estricto —a menudo empleando sensores avanzados como pirómetros de doble longitud de onda y sofisticadas fuentes de alimentación IGBT— conllevan un mayor costo de capital inicial.

Esta inversión debe sopesarse con el valor tangible que creará al reducir las tasas de desechos y el consumo de energía en su proceso específico.

Adaptar la precisión a la aplicación

Una fundición que produce superaleaciones de níquel de alto rendimiento para componentes de motores a reacción requiere un control mucho más estricto que una que funde tapas de alcantarilla de hierro de grado estándar.

La clave es definir su estándar de calidad requerido y elegir un sistema de control que lo cumpla de manera confiable sin sobredimensionar la solución.

Tomar la decisión correcta para su operación

El nivel ideal de control de temperatura no es un estándar universal, sino una elección estratégica basada en sus objetivos.

- Si su enfoque principal es producir aleaciones de alto rendimiento o críticas para la especificación: Invierta en el sistema de control de mayor precisión que pueda. El costo se justifica por la necesidad absoluta de consistencia metalúrgica.

- Si su enfoque principal es la fundición de alto volumen y grado estándar: Un sistema de control confiable de rango medio ofrece el mejor retorno de la inversión, proporcionando una reducción significativa de defectos y ganancias de eficiencia sin el costo de un sistema de primera línea.

- Si su enfoque principal es reducir los costos operativos: Realice una auditoría de las tasas de desechos y el consumo de energía. Los datos a menudo revelarán que una actualización a un sistema de control de temperatura más preciso se amortiza rápidamente.

En última instancia, el control superior de la temperatura transforma el horno de una simple fuente de calor en un instrumento de fabricación preciso.

Tabla resumen:

| Área de impacto | Beneficio del control preciso |

|---|---|

| Calidad del producto | Previene defectos (porosidad), asegura una composición de aleación y propiedades mecánicas consistentes. |

| Costo operativo | Reduce las tasas de desechos, minimiza el desperdicio de energía y disminuye los costos de retrabajo. |

| Eficiencia del proceso | Permite una fusión predecible, optimiza el llenado del molde y prolonga la vida útil del revestimiento del horno. |

¿Listo para transformar su proceso de fusión por inducción en un instrumento de fabricación preciso?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones térmicas avanzadas. Nuestros hornos de alta temperatura, incluidos los hornos de vacío y atmósfera, están diseñados para un control y una consistencia superiores, abordando directamente la necesidad crítica de precisión en el procesamiento de metales.

Ya sea que esté produciendo aleaciones de alto rendimiento para la industria aeroespacial o centrándose en la fundición de alto volumen, nuestra sólida capacidad de personalización profunda garantiza que su sistema de horno se adapte para cumplir con sus objetivos únicos de calidad y eficiencia.

Contacte a nuestros expertos hoy para discutir cómo una solución KINTEK puede optimizar su control de temperatura, reducir costos y garantizar la integridad metalúrgica de sus productos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas