Prácticamente todos los metales preciosos se pueden fundir utilizando hornos de inducción. Esto incluye metales comunes como el oro y la plata, así como todo el grupo del platino: platino, iridio, rodio, paladio, osmio y rutenio. El control preciso de la tecnología y su mecanismo de calentamiento limpio la convierten en el estándar para procesar materiales de alto valor donde la pureza es primordial.

La pregunta no es si un horno de inducción puede fundir un metal precioso, sino qué tipo de sistema de inducción se requiere. Si bien los hornos estándar funcionan para oro y plata, los metales de alta temperatura y reactivos como el platino o el rodio exigen sistemas de inducción especializados al vacío o de atmósfera controlada para evitar la contaminación.

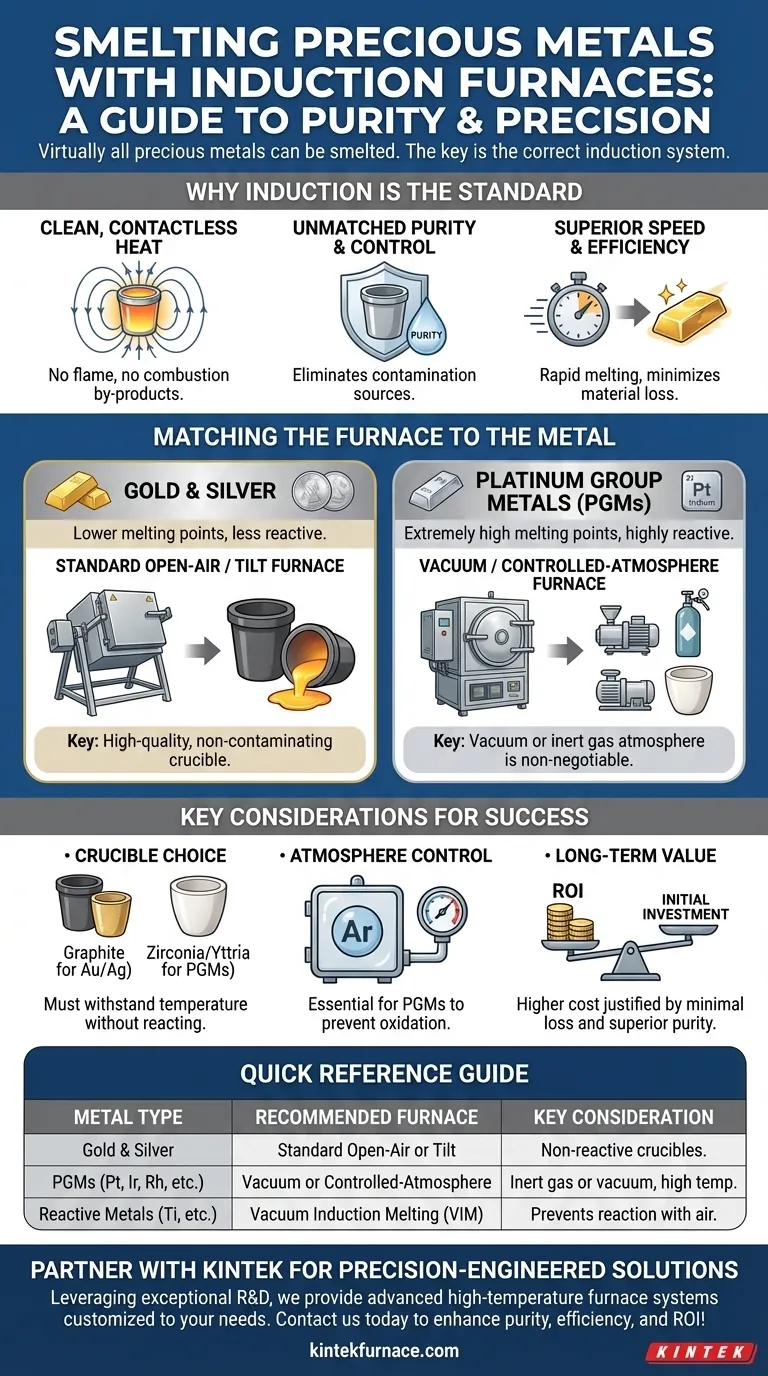

Por qué la inducción es el estándar para los metales preciosos

El calentamiento por inducción es fundamentalmente diferente de los hornos tradicionales de combustible. Comprender esta diferencia es clave para apreciar por qué es la tecnología preferida para manipular materiales valiosos y sensibles.

El principio del calor limpio y sin contacto

Un horno de inducción utiliza un potente campo magnético alterno para inducir corrientes eléctricas (llamadas corrientes de Foucault) directamente dentro del propio metal.

Este proceso genera calor rápido, preciso y uniforme de adentro hacia afuera. Crucialmente, no hay llama, no hay subproductos de combustión y no hay contacto entre la fuente de calor y el metal, eliminando las principales fuentes de contaminación.

Pureza y control inigualables

Para los metales preciosos, incluso cantidades mínimas de impurezas pueden reducir drásticamente su valor. El calentamiento por inducción ofrece una protección inigualable contra esto.

Debido a que el crisol del horno puede estar hecho de materiales cerámicos no reactivos y el calor se genera dentro del metal, no hay contaminación por combustible, electrodos o gases atmosféricos. Esto da como resultado una fusión más limpia y un producto final de mayor pureza.

Velocidad y eficiencia superiores

Los hornos de inducción funden metales con una velocidad excepcional. Un pequeño lote de oro se puede fundir en minutos.

Esta rápida fusión minimiza el tiempo de exposición del metal fundido a la atmósfera, reduciendo la posibilidad de oxidación y minimizando la pérdida de material valioso por vaporización, una preocupación importante con los metales de alto valor.

Adaptando el horno al metal

Si bien el principio de calentamiento es el mismo, la configuración específica del horno debe adaptarse a las propiedades del metal, particularmente a su punto de fusión y reactividad con el aire.

Oro y plata

El oro y la plata son relativamente sencillos. Sus puntos de fusión más bajos y su menor reactividad significan que pueden procesarse eficazmente en hornos basculantes estándar al aire libre o en sistemas simples de bobina elevadora.

La principal consideración es utilizar un crisol de alta calidad y no contaminante (como arcilla de grafito o carburo de silicio) para mantener la pureza.

Metales del grupo del platino (MGP)

Los metales del grupo del platino (MGP) son mucho más exigentes. Este grupo incluye platino, iridio, rodio y paladio, todos los cuales tienen puntos de fusión extremadamente altos.

A estas temperaturas, los metales se vuelven mucho más reactivos al oxígeno del aire. Fundirlos en un horno abierto provocaría una oxidación significativa y una pérdida de material. Por lo tanto, los MGP requieren un horno de inducción al vacío o un sistema que permita la fusión bajo una atmósfera de gas protectora e inerte (como argón).

Metales reactivos y especiales

El mismo principio se aplica a otros metales altamente reactivos, como el titanio o el circonio. Aunque no son "preciosos" de la misma manera que el oro, son materiales especiales de alto valor.

Su procesamiento requiere absolutamente un horno de fusión por inducción al vacío (VIM) para evitar que reaccionen con el oxígeno y el nitrógeno, lo que arruinaría la aleación. Esto demuestra el papel crítico del entorno del horno, no solo de su fuente de calor.

Comprendiendo las consideraciones clave

Elegir un sistema de inducción implica más que solo identificar el metal. Debe considerar todo el proceso para asegurar el éxito y proteger su inversión.

El papel crítico del crisol

El crisol contiene el metal fundido y debe soportar temperaturas extremas sin reaccionar con el metal. Para el oro y la plata, los crisoles de grafito son comunes.

Para los MGP de alta temperatura, se necesitan crisoles cerámicos más avanzados hechos de materiales como la zirconia o la itria para evitar fallas y contaminación a temperaturas que superan los 2000 °C (3632 °F).

La atmósfera controlada no es negociable para los MGP

Para reiterar un punto crucial: no se pueden fundir con éxito la mayoría de los metales del grupo del platino sin control ambiental.

Intentar fundir platino o iridio en un horno de inducción al aire libre resultará en una mala calidad y una pérdida financiera significativa. Un vacío o un relleno de gas inerte es una parte esencial del sistema para estos materiales.

Inversión inicial vs. valor a largo plazo

Los sistemas de hornos de inducción representan una inversión de capital significativa en comparación con los simples sopletes o hornos de gas.

Sin embargo, para el procesamiento serio de metales preciosos, el mayor costo inicial se justifica por la mínima pérdida de metal, la pureza superior, los tiempos de procesamiento más rápidos y la mayor seguridad del operador, lo que genera un claro retorno de la inversión.

Tomando la decisión correcta para su aplicación

Su elección de sistema de inducción debe estar impulsada por los metales específicos que pretende procesar y su objetivo operativo principal.

- Si su enfoque principal es fundir oro y plata: Un horno de inducción estándar al aire libre o basculante proporciona un excelente equilibrio entre velocidad, pureza y eficiencia.

- Si su enfoque principal es procesar metales del grupo del platino (MGP): Un horno de inducción al vacío o un sistema de atmósfera controlada es obligatorio para manejar las altas temperaturas y prevenir la oxidación.

- Si su enfoque principal es maximizar la pureza en todos los metales: Un sistema de inducción, particularmente uno con capacidades de vacío, es la elección definitiva para eliminar la contaminación de todas las fuentes externas.

En última instancia, invertir en la tecnología de inducción adecuada le permite proteger el valor de su material a través de un control preciso y repetible.

Tabla resumen:

| Tipo de metal | Tipo de horno recomendado | Consideraciones clave |

|---|---|---|

| Oro y plata | Horno estándar al aire libre o basculante | Puntos de fusión más bajos, use crisoles no reactivos para la pureza |

| Metales del grupo del platino (por ejemplo, platino, iridio) | Horno de vacío o de atmósfera controlada | Puntos de fusión altos, requiere gas inerte o vacío para evitar la oxidación |

| Metales reactivos (por ejemplo, titanio) | Horno de fusión por inducción al vacío (VIM) | Evita la reacción con el aire, esencial para materiales de alto valor |

¡Proteja sus valiosos materiales con soluciones de ingeniería de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas avanzados de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales únicas, ya sea que esté fundiendo oro, plata o los exigentes metales del grupo del platino. ¡Contáctenos hoy para discutir cómo nuestros hornos de inducción pueden mejorar la pureza, la eficiencia y el ROI para sus operaciones!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear