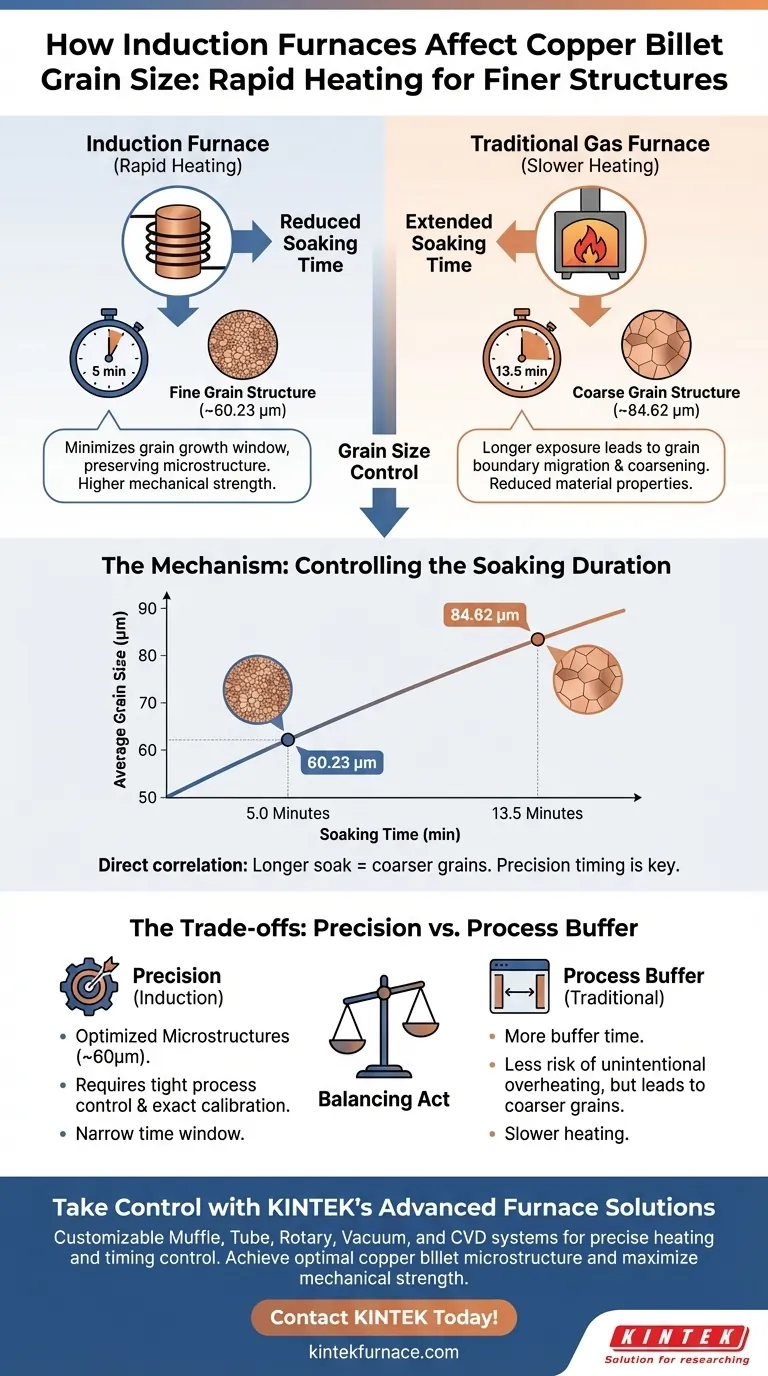

Los hornos de inducción influyen significativamente en el tamaño de grano a través del calentamiento rápido y el control preciso del tiempo. Al permitir tiempos de remojo más cortos en comparación con los hornos de gas tradicionales, el calentamiento por inducción minimiza la ventana para el crecimiento del grano. Específicamente, reducir la duración del remojo permite que la palanquilla de cobre retenga una microestructura más fina, mientras que la exposición prolongada a altas temperaturas conduce inevitablemente al crecimiento excesivo del grano.

La capacidad de calentamiento rápido de un horno de inducción permite reducir los tiempos de remojo, que es el factor principal para preservar las estructuras de grano fino en las palanquillas de cobre. Controlar esta duración es esencial para determinar las propiedades mecánicas del producto extruido final.

El Mecanismo de Control de Grano

Calentamiento Rápido vs. Métodos Tradicionales

Los hornos de inducción ofrecen una ventaja distintiva sobre los hornos de gas tradicionales al generar calor directamente dentro del metal. Esto permite un calentamiento rápido y una regulación precisa de la temperatura.

Debido a que se alcanza la temperatura objetivo más rápidamente, la palanquilla de cobre pasa menos tiempo total en el rango de temperatura crítico para el crecimiento del grano.

La Correlación Entre el Tiempo de Remojo y el Tamaño de Grano

La duración que una palanquilla permanece a temperatura, conocida como tiempo de remojo, está directamente relacionada con el tamaño de grano final.

La relación es lineal: a medida que aumenta el tiempo de remojo, los límites de grano migran y los granos se fusionan, lo que resulta en una estructura más gruesa. Controlar esta variable es la forma más efectiva de dictar la microestructura del tubo madre.

Evidencia Basada en Datos

Impacto de las Duraciones de Remojo Cortas

Minimizar el tiempo de remojo es la clave para lograr una estructura de grano fino.

Según datos de procesamiento específicos, reducir el tiempo de remojo en un horno de inducción a 5 minutos resulta en un tamaño de grano significativamente más fino. Bajo estas condiciones, el tamaño de grano en el tubo madre se mide en aproximadamente 60.23 µm.

Consecuencias del Remojo Prolongado

Cuando el proceso se prolonga, la microestructura se degrada.

Extender el tiempo de remojo a 13.5 minutos permite un crecimiento sustancial del grano. Los datos indican que esta duración más larga da como resultado un crecimiento excesivo del grano hasta 84.62 µm, alterando las propiedades del material de la aleación.

Comprender las Compensaciones

Precisión vs. Margen de Proceso

Si bien el calentamiento por inducción permite microestructuras optimizadas, requiere un control de proceso más estricto que los métodos de calentamiento más lentos.

Debido a que la ventana para lograr el remojo óptimo de 5 minutos es estrecha, los operadores deben garantizar una temporización precisa. Hay menos tiempo de "margen" disponible en comparación con los hornos de gas más lentos, lo que significa que los retrasos no intencionales pueden conducir rápidamente a un crecimiento de grano no deseado.

Calibración del Equipo

Para lograr los tamaños de grano específicos mencionados, el horno de inducción requiere una calibración exacta.

Los sensores de temperatura inexactos o la entrega de potencia inconsistente pueden alterar el tiempo de remojo efectivo. Esto resalta la necesidad de un mantenimiento riguroso del equipo para replicar consistentemente el tamaño de grano de ~60 µm.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar su proceso de extrusión de cobre, debe alinear la configuración de su horno con las propiedades deseadas del material.

- Si su enfoque principal es maximizar la resistencia mecánica: Priorice un tiempo de remojo corto de aproximadamente 5 minutos para mantener un tamaño de grano fino (~60.23 µm).

- Si su enfoque principal es analizar defectos del proceso: Investigue tiempos de remojo superiores a 10 minutos, ya que los granos más gruesos (~84.62 µm) indican un ciclo térmico prolongado que puede ser innecesario.

Dominar la temporización precisa de su horno de inducción es la palanca más efectiva para controlar la microestructura de las palanquillas de cobre.

Tabla Resumen:

| Duración del Remojo | Tamaño Medio de Grano (µm) | Resultado de la Microestructura | Impacto en el Material |

|---|---|---|---|

| 5.0 Minutos | ~60.23 µm | Grano Fino | Mayor resistencia mecánica |

| 13.5 Minutos | ~84.62 µm | Grano Grueso | Propiedades mecánicas reducidas |

| Calentamiento Rápido | Crecimiento Mínimo | Controlado | Optimizado para extrusión |

| Calentamiento Prolongado | Crecimiento Significativo | Degradado | Ciclo térmico innecesario |

Calentamiento de Precisión para Propiedades Superiores del Material

Tome el control de la calidad de su extrusión de cobre con las avanzadas soluciones de hornos de alta temperatura e inducción de KINTEK. Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para proporcionar el calentamiento rápido y el control de tiempo preciso necesarios para prevenir el crecimiento excesivo del grano y garantizar una microestructura óptima.

Ya sea que necesite mantener un tamaño de grano estricto de 60 µm o requiera un sistema a medida para necesidades metalúrgicas únicas, KINTEK ofrece el equipo y la experiencia para mejorar la eficiencia de su laboratorio o producción. ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de personalización!

Guía Visual

Referencias

- Zeynep Sirel, Mehmet Ali Akoy. Influence of Phosphorus Content and Preheating Conditions on Grain Size of Cu-DHP Copper Tubes. DOI: 10.34088/kojose.1475031

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es necesario un entorno de gas argón de protección en el sistema de fundición por agitación? Asegurar Composites de Al2214 de Alta Pureza

- ¿Qué papel juega la bobina de inducción en un horno de fusión por inducción? Es el motor de la fusión eficiente

- ¿Cómo se utilizan los hornos de inducción de media frecuencia en la fusión y fundición de metales? Desbloquee la precisión y la eficiencia

- ¿Cuáles son los beneficios de la miniaturización en los hornos de fusión por inducción IGBT? Maximice la eficiencia y ahorre espacio

- ¿Cuáles son los beneficios de mantenimiento de usar la tecnología IGBT en la fusión por inducción? Maximizar el tiempo de actividad y reducir el tiempo de inactividad

- ¿Qué papel juegan los hornos de inducción en las pruebas IMC-B? Fusión de Precisión para Simulaciones de Acero de Alta Pureza

- ¿Cuáles son los principales desafíos que enfrenta el mercado de hornos de fusión por inducción IGBT? Navegando altos costos y complejidad

- ¿Por qué es importante la eficiencia energética al elegir un horno de fusión por inducción? Reduzca costos y aumente la productividad