En esencia, los hornos de inducción de media frecuencia utilizan un método potente y sin contacto de inducción electromagnética para fundir metal para la fundición. Se hace pasar una corriente alterna a través de una bobina, lo que genera un campo magnético que induce corrientes eléctricas directamente dentro de la carga de metal, haciendo que se caliente rápidamente y se funda de adentro hacia afuera con una precisión excepcional.

El valor fundamental de los hornos de inducción de media frecuencia no es solo fundir metal, sino hacerlo con un nivel de control, eficiencia y limpieza que los métodos tradicionales no pueden igualar. Esto se traduce directamente en productos finales de mayor calidad, costos operativos reducidos y mayor flexibilidad de fabricación.

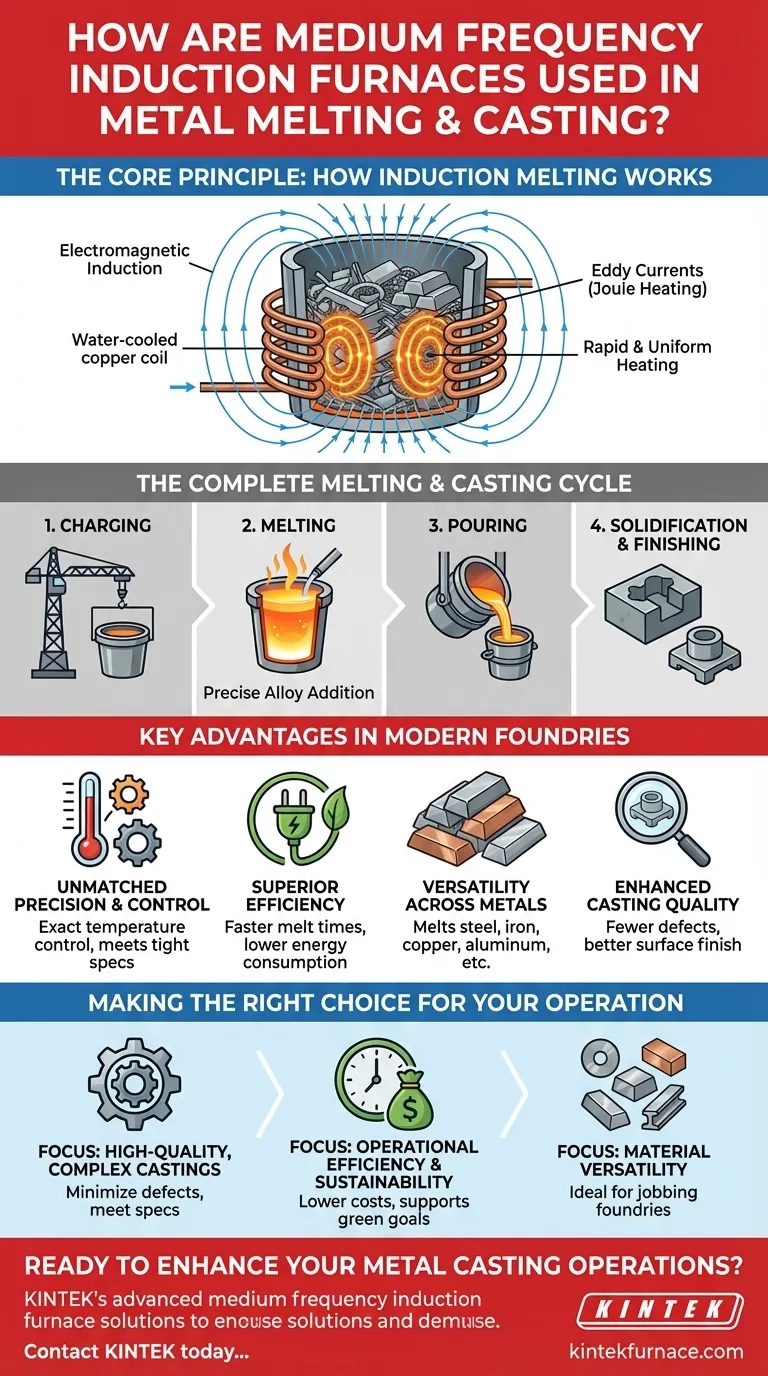

El principio fundamental: cómo funciona la fusión por inducción

Para comprender la aplicación, primero debe comprender la física subyacente. El proceso es elegante en su simplicidad y eficacia, basándose en principios electromagnéticos fundamentales.

Inducción electromagnética

Un horno de inducción contiene una bobina de cobre refrigerada por agua. Cuando se aplica una corriente alterna de media frecuencia a esta bobina, se crea un campo magnético potente y que cambia rápidamente.

Cuando se coloca material conductor, como chatarra o lingotes, dentro de la bobina, este campo magnético induce fuertes corrientes eléctricas (llamadas corrientes de Foucault) dentro del propio metal.

Calentamiento rápido y uniforme

Estas corrientes de Foucault encuentran resistencia eléctrica a medida que fluyen a través del metal, lo que genera un calor intenso. Este método, conocido como calentamiento Joule, es increíblemente eficiente porque el calor se genera directamente dentro del material a fundir.

Este proceso asegura una fusión rápida y uniforme y permite un control preciso sobre la temperatura final del baño fundido. El campo magnético también crea una acción de agitación, que ayuda a homogeneizar la aleación y la temperatura.

El ciclo completo de fusión y fundición

El horno es solo una parte de un proceso de varias etapas.

- Carga: El crisol del horno se carga con el metal a fundir, que puede estar en forma de chatarra, lingotes o material reciclado.

- Fusión: Se aplica energía y la carga se funde rápidamente. Se pueden añadir elementos de aleación con precisión debido al entorno controlado.

- Vertido: Una vez que el metal alcanza la temperatura y composición objetivo, el horno se inclina para verter el metal fundido en una cuchara o directamente en moldes.

- Solidificación y acabado: El metal se enfría y solidifica dentro del molde, creando la pieza fundida, que luego se retira para cualquier recorte o mecanizado final.

Ventajas clave en las fundiciones modernas

La adopción generalizada de esta tecnología se debe a varias ventajas claras y convincentes sobre los hornos tradicionales de combustible o de cubilote.

Precisión y control inigualables

La capacidad de gestionar con precisión la entrada de energía permite un control exacto de la temperatura. Esto es fundamental para cumplir con las estrictas especificaciones de las aleaciones modernas y evitar la pérdida de valiosos elementos de aleación por sobrecalentamiento.

Eficiencia superior

Debido a que el calor se genera directamente dentro del metal, la transferencia de energía es altamente eficiente, lo que lleva a tiempos de fusión más rápidos y un menor consumo de energía por tonelada de metal. Hay un mínimo de calor residual irradiado al ambiente circundante.

Versatilidad en metales

Un solo horno de media frecuencia se puede utilizar para fundir una amplia gama de metales. Esto incluye acero, acero inoxidable, hierro, cobre, latón, aluminio y varias otras aleaciones no ferrosas, lo que proporciona a las fundiciones una flexibilidad operativa significativa.

Calidad de fundición mejorada

El proceso de fusión limpia y la acción de agitación electromagnética minimizan la contaminación y aseguran una mezcla homogénea. Esto da como resultado piezas fundidas con menos defectos, mayor precisión dimensional y un mejor acabado superficial.

Comprendiendo las compensaciones

Aunque es muy eficaz, la fusión por inducción no es una solución universal. Reconocer su contexto operativo específico es clave para tomar una decisión informada.

Inversión de capital inicial

La tecnología avanzada, particularmente la fuente de alimentación basada en IGBT y los sistemas de control, generalmente requiere una mayor inversión de capital inicial en comparación con los tipos de hornos más tradicionales.

Requisitos de mantenimiento y habilidades

Los sofisticados sistemas electrónicos y de refrigeración por agua exigen un mayor nivel de habilidad técnica para el mantenimiento y la resolución de problemas. Los operadores también requieren capacitación para aprovechar eficazmente las capacidades de control del horno.

Escala de operación

Los hornos de media frecuencia sobresalen en la producción de lotes pequeños a medianos donde la precisión y la flexibilidad son primordiales. Para la fusión a granel continua y de alto tonelaje de un solo material (como en una acería primaria), otras tecnologías como los hornos de arco eléctrico pueden ser más económicas.

Tomando la decisión correcta para su operación

La decisión de utilizar un horno de inducción de media frecuencia debe estar impulsada por sus objetivos de fabricación específicos.

- Si su enfoque principal son las piezas fundidas complejas y de alta calidad: Esta tecnología ofrece el control preciso de temperatura y aleación necesario para minimizar los defectos y cumplir con especificaciones estrictas.

- Si su enfoque principal es la eficiencia operativa y la sostenibilidad: La alta eficiencia energética, la fusión rápida y la reducción de residuos de material reducen directamente los costos operativos y apoyan los objetivos de fabricación ecológica.

- Si su enfoque principal es la versatilidad de los materiales: La capacidad de fundir eficientemente una amplia gama de metales diferentes en el mismo horno lo hace ideal para fundiciones de trabajo y líneas de productos diversas.

En última instancia, el horno de inducción de media frecuencia se ha convertido en un pilar de la fundición de metales moderna al permitir que las fundiciones produzcan mejores productos, más rápido y con mayor control.

Tabla resumen:

| Característica clave | Beneficio para la fusión y fundición |

|---|---|

| Inducción electromagnética | Calentamiento interno sin contacto para una fusión rápida y uniforme |

| Control preciso de la temperatura | Asegura la integridad de la aleación y minimiza los defectos en las piezas fundidas finales |

| Alta eficiencia energética | Tiempos de fusión más rápidos y menores costos operativos por tonelada |

| Agitación electromagnética | Crea una fusión homogénea para una calidad de fundición constante |

| Versatilidad de materiales | Capaz de fundir acero, hierro, cobre, aluminio y más |

¿Listo para mejorar sus operaciones de fundición de metales con tecnología de fusión de precisión?

Las soluciones avanzadas de hornos de inducción de media frecuencia de KINTEK están diseñadas para ofrecer el control, la eficiencia y la versatilidad que su fundición necesita. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos hornos robustos adaptados a sus requisitos específicos, ya sea que se centre en piezas fundidas complejas de alta calidad, eficiencia operativa o versatilidad de materiales.

Contacte con KINTEK hoy mismo para discutir cómo nuestra tecnología puede ayudarle a lograr una calidad de fundición superior y reducir sus costos operativos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza