En esencia, el uso de la tecnología de transistor bipolar de puerta aislada (IGBT) en la fusión por inducción reduce significativamente las necesidades de mantenimiento y el tiempo de inactividad operativo. La naturaleza robusta y de estado sólido de los componentes IGBT significa que son inherentemente más fiables y tienen menos puntos de falla en comparación con los sistemas de suministro de energía más antiguos, lo que lleva a un mayor tiempo de actividad del horno y una producción más consistente.

El beneficio central es simple: los IGBT son interruptores modernos de estado sólido sin partes móviles. Esta diferencia de diseño fundamental elimina muchos de los puntos de falla comunes que se encuentran en las fuentes de alimentación tradicionales, lo que se traduce directamente en una mayor fiabilidad, menos mantenimiento requerido y una mayor estabilidad operativa.

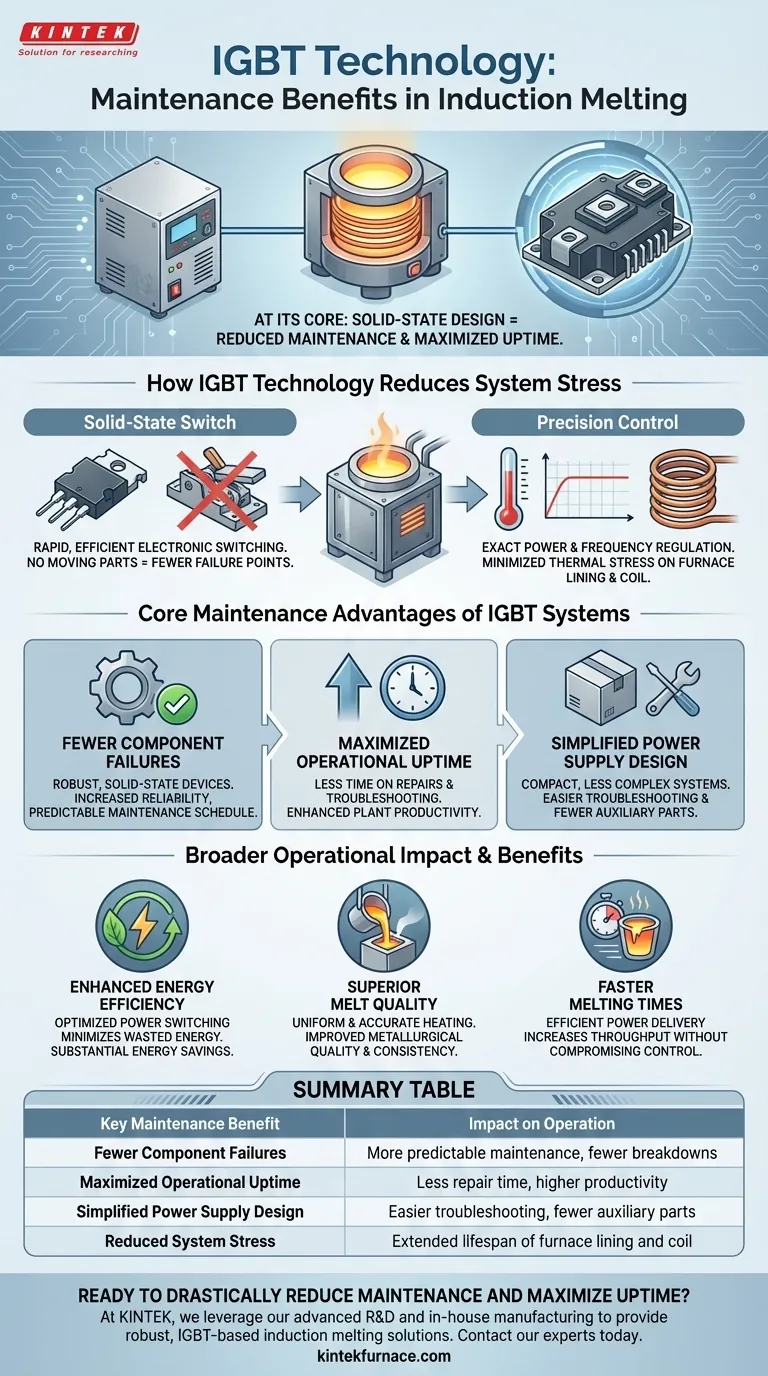

Cómo la tecnología IGBT reduce el estrés del sistema

Para comprender los beneficios del mantenimiento, primero debemos entender qué es un IGBT y cómo funciona dentro de un horno de inducción.

El papel del IGBT como interruptor de estado sólido

Un IGBT es un potente semiconductor que actúa como un interruptor electrónico increíblemente rápido y eficiente. Combina las ventajas de otros dos tipos de transistores (BJT y MOSFET) para controlar con precisión el flujo de corriente eléctrica de alta potencia a la bobina de inducción.

Esta conmutación rápida es lo que genera el potente campo magnético necesario para la fusión por inducción. A diferencia de los sistemas más antiguos, más mecánicos o menos eficientes, el IGBT proporciona este control sin partes móviles físicas.

El control de precisión minimiza el desgaste

Debido a que los IGBT permiten una regulación exacta de la potencia y la frecuencia, proporcionan un control de temperatura excepcionalmente preciso. Esto evita que el sistema exceda los objetivos de temperatura o cree un estrés térmico innecesario en el revestimiento del horno, la bobina de inducción y otros componentes críticos.

Esta operación estable y controlada reduce el desgaste acumulativo de todo el sistema, prolongando la vida útil de sus componentes y disminuyendo la frecuencia de las intervenciones de mantenimiento.

Las principales ventajas de mantenimiento de los sistemas IGBT

El cambio a las fuentes de alimentación IGBT trae beneficios de mantenimiento directos y medibles que impactan toda la operación.

Menos fallas de componentes

La principal ventaja es una drástica reducción en las fallas de los componentes. Los IGBT son dispositivos robustos de estado sólido diseñados para la fiabilidad en aplicaciones de alta potencia. Esta durabilidad inherente significa menos averías inesperadas y un programa de mantenimiento más predecible.

Tiempo de actividad operativo maximizado

Menos fallas resultan directamente en un tiempo de actividad operativo maximizado. Con menos tiempo dedicado a reparaciones y resolución de problemas, el horno está disponible para la producción con más frecuencia, minimizando las interrupciones costosas y mejorando la productividad general de la planta.

Diseño de fuente de alimentación simplificado

Las fuentes de alimentación basadas en IGBT suelen ser más compactas y menos complejas que sus predecesoras. Este diseño simplificado a menudo significa que hay menos subsistemas y componentes auxiliares que pueden fallar, lo que simplifica el proceso de resolución de problemas cuando se requiere mantenimiento.

Comprender el impacto operativo más amplio

Si bien los beneficios del mantenimiento son significativos, son parte de un panorama más amplio de rendimiento y eficiencia mejorados.

Eficiencia energética mejorada

Los IGBT sobresalen en la conmutación de energía, lo que minimiza la energía desperdiciada como calor durante la operación. Esta eficiencia superior optimiza el consumo de energía, lo que lleva a ahorros de energía sustanciales y medibles durante la vida útil del horno.

Calidad de fusión superior

El control preciso de la temperatura que permiten los IGBT asegura que el material se caliente de manera uniforme y precisa. Esta consistencia mejora la calidad metalúrgica y la integridad del producto final, ayudando a las operaciones a cumplir incluso con los estándares de calidad más estrictos.

Tiempos de fusión más rápidos

Al entregar energía a la bobina de manera más eficiente, los sistemas IGBT a menudo pueden lograr tiempos de fusión más rápidos. Esto aumenta el rendimiento sin comprometer el control, impulsando aún más la productividad de la operación de fusión.

Tomar la decisión correcta para su operación

Elegir la tecnología de fuente de alimentación adecuada depende de equilibrar la inversión inicial con los objetivos operativos a largo plazo.

- Si su enfoque principal es minimizar el tiempo de inactividad y el mantenimiento: La fiabilidad probada y el diseño de estado sólido de los sistemas IGBT los convierten en la opción superior para garantizar la máxima disponibilidad del horno.

- Si su enfoque principal es la eficiencia energética y la reducción de los costos operativos: Las excepcionales capacidades de conmutación de energía de los IGBT generarán importantes ahorros de energía que se acumularán durante la vida útil del equipo.

- Si su enfoque principal es el control del proceso y la calidad de la fusión: La regulación precisa de la temperatura, exclusiva de la tecnología IGBT, es esencial para producir fusiones consistentes y de alta calidad que los sistemas más antiguos no pueden igualar de manera fiable.

En última instancia, invertir en tecnología IGBT es una decisión estratégica para mejorar la fiabilidad, reducir los costos a largo plazo y mejorar el control sobre todo su proceso de fusión.

Tabla resumen:

| Beneficio clave de mantenimiento | Impacto en la operación |

|---|---|

| Menos fallas de componentes | Mantenimiento más predecible, menos averías |

| Tiempo de actividad operativo maximizado | Menos tiempo de reparación, mayor productividad |

| Diseño de fuente de alimentación simplificado | Resolución de problemas más fácil, menos piezas auxiliares |

| Estrés del sistema reducido | Vida útil prolongada del revestimiento del horno y la bobina |

¿Listo para reducir drásticamente el mantenimiento y maximizar el tiempo de actividad de su operación de fusión?

En KINTEK, aprovechamos nuestra avanzada I+D y fabricación interna para proporcionar soluciones robustas de fusión por inducción basadas en IGBT, adaptadas para fundiciones y productores de metal. Nuestros sistemas están diseñados para una fiabilidad excepcional y un control preciso, lo que se traduce directamente en menos tiempo de inactividad y menores costos a largo plazo.

Contacte a nuestros expertos hoy para discutir cómo nuestros hornos de alta eficiencia pueden mejorar su productividad y fiabilidad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza