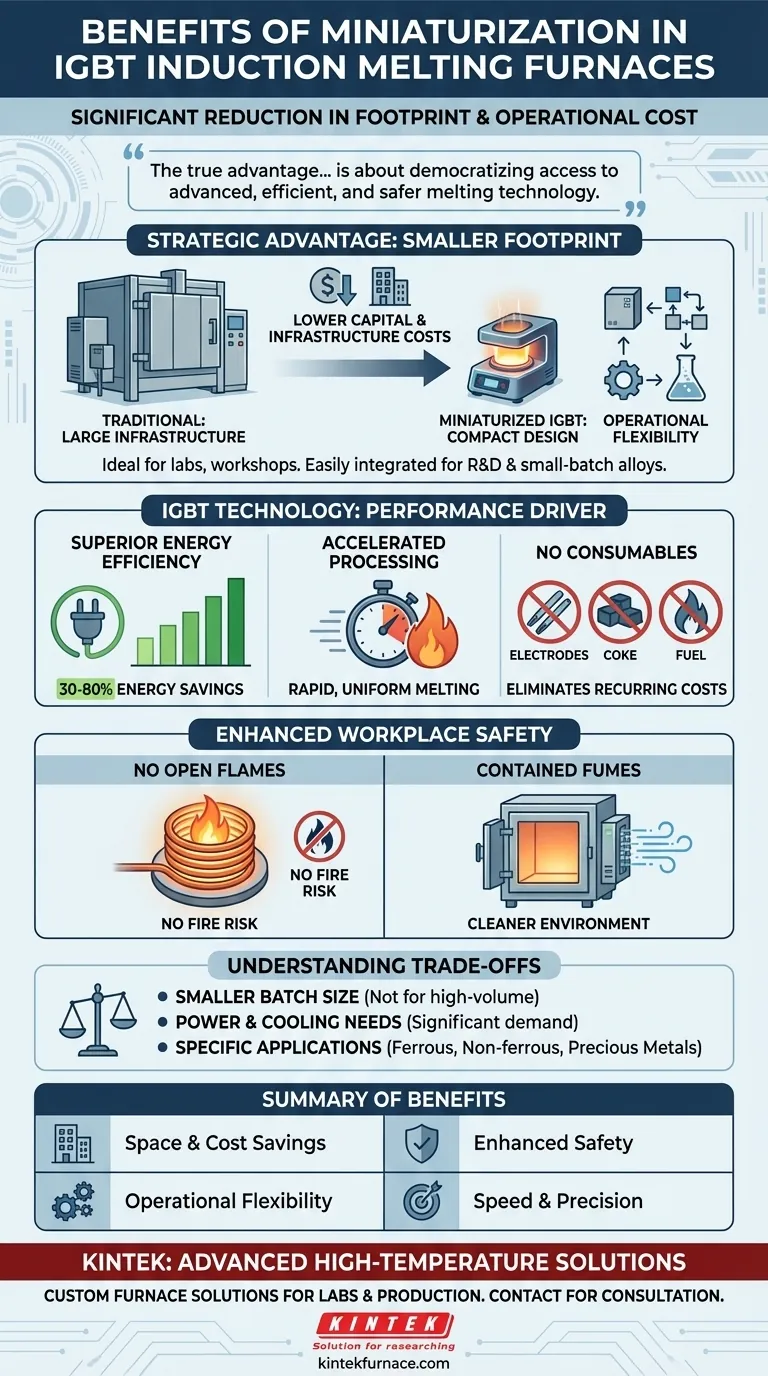

El principal beneficio de la miniaturización en los hornos de fusión por inducción IGBT es una reducción significativa tanto del espacio físico como del costo operativo. Al aprovechar la moderna tecnología de estado sólido IGBT (transistor bipolar de puerta aislada), estos hornos compactos ofrecen alta eficiencia y control preciso sin las enormes demandas de infraestructura de los sistemas de fusión tradicionales, haciéndolos accesibles a una gama más amplia de instalaciones.

La verdadera ventaja de la miniaturización no es solo ahorrar espacio. Se trata de democratizar el acceso a tecnología de fusión avanzada, eficiente y más segura para operaciones que antes estaban limitadas por los altos costos de capital y los grandes requisitos de las instalaciones.

La ventaja estratégica de un tamaño reducido

La miniaturización se traduce directamente en beneficios empresariales tangibles, principalmente al reducir las barreras físicas y financieras de entrada para las operaciones de fusión avanzadas.

Reducción de la infraestructura y los costos de capital

Un diseño compacto reduce fundamentalmente el costo de implementación. Permite que el horno se instale en instalaciones de producción más pequeñas, talleres o laboratorios, evitando a menudo la necesidad de costosas construcciones nuevas o modificaciones importantes de las instalaciones.

Este tamaño reducido disminuye la inversión de capital inicial requerida tanto para el equipo como para el espacio que ocupa, reduciendo el riesgo general de la inversión.

Permite la flexibilidad operativa

Los hornos más pequeños se pueden integrar más fácilmente en las líneas de producción existentes o en los diseños de fabricación celular. Su portabilidad permite a las empresas reconfigurar el espacio de la planta a medida que cambian las necesidades operativas.

Esto es particularmente valioso para la investigación y el desarrollo, la creación de prototipos o la producción de aleaciones especializadas en lotes pequeños, donde un horno grande y dedicado sería poco práctico e ineficiente.

Cómo la tecnología IGBT impulsa el rendimiento

Los beneficios de un formato compacto son posibles gracias a la eficiencia de la fuente de alimentación IGBT subyacente. Esta tecnología es lo que permite que un horno pequeño funcione con una potencia y precisión impresionantes.

Desbloqueando una eficiencia energética superior

Los sistemas basados en IGBT ofrecen un ahorro de energía espectacular, a menudo entre 30% y 80%, en comparación con los hornos más antiguos de combustible o de resistencia.

Esta eficiencia proviene del control preciso de la frecuencia, que optimiza la transferencia de energía al metal, y la casi eliminación de la pérdida de calor en espera. El horno consume una potencia significativa solo cuando está fundiendo activamente.

Aceleración de los tiempos de procesamiento

El calentamiento por inducción es increíblemente rápido, llevando el metal a su punto de fusión mucho más rápido que los métodos tradicionales. El campo electromagnético calienta directamente el material objetivo desde el interior, asegurando una fusión rápida y uniforme.

Esta velocidad, combinada con un control preciso de la temperatura, mejora el rendimiento y permite resultados metalúrgicos más consistentes.

Eliminación de consumibles y combustible

A diferencia de los hornos de arco o de cubilote, los sistemas de inducción IGBT no requieren electrodos, coque ni combustible combustible. Esto simplifica las operaciones, reduce los costos recurrentes y elimina los riesgos de seguridad asociados con el almacenamiento y manejo de combustible.

Comprendiendo las compensaciones

Si bien los beneficios son significativos, es crucial comprender las limitaciones inherentes a un sistema más pequeño.

Tamaño del lote y rendimiento

La compensación más obvia es la capacidad de fusión. Un horno miniaturizado está, por definición, diseñado para lotes más pequeños. No es un reemplazo adecuado para una fundición a gran escala que requiera fusiones continuas de alto volumen de varias toneladas a la vez.

Requisitos de potencia y refrigeración

Incluso un horno de inducción pequeño tiene importantes requisitos de energía eléctrica. Debe asegurarse de que el servicio eléctrico de su instalación pueda soportar la demanda máxima de la unidad. Además, las bobinas de inducción y la fuente de alimentación generan calor y requieren un sistema de refrigeración por agua confiable.

Alcance de la aplicación

Aunque versátiles, estos hornos son los más adecuados para fundir metales ferrosos y no ferrosos, metales preciosos y crear aleaciones especializadas. No son una solución universal para todas las aplicaciones de calentamiento y deben elegirse en función de los materiales específicos que se pretenda procesar.

Mejora de la seguridad en el lugar de trabajo

Un beneficio fundamental de la tecnología de inducción, mantenido en los modelos miniaturizados, es una mejora dramática en la seguridad operativa.

Eliminación de llamas abiertas

La fusión por inducción es un proceso sin llama. Esto reduce inherentemente el riesgo de incendios y quemaduras graves asociados con los hornos de combustible.

Contención de humos nocivos

Debido a que el proceso puede ocurrir en un ambiente controlado o sellado, la liberación de humos tóxicos y humo se minimiza. Esto crea un ambiente de respiración más limpio y seguro para los operadores en comparación con los sistemas de llama abierta.

Tomar la decisión correcta para su operación

Elegir el horno adecuado requiere alinear los beneficios de la tecnología con sus objetivos operativos principales.

- Si su enfoque principal es la reducción de costos y la optimización del espacio: Un horno IGBT miniaturizado es una solución ideal para minimizar tanto los costos iniciales de infraestructura como los gastos de energía a largo plazo.

- Si su enfoque principal es la I+D o la producción de aleaciones especializadas: El control preciso, el calentamiento rápido y los tamaños de lote más pequeños de un horno compacto ofrecen una flexibilidad inigualable para la experimentación y la fabricación de alto valor.

- Si su enfoque principal es la producción continua de alto volumen: Debe evaluar cuidadosamente si el rendimiento de un horno pequeño (o varias unidades) puede cumplir sus objetivos, ya que puede ser necesario un sistema de mayor capacidad.

En última instancia, la miniaturización hace que los potentes beneficios de la tecnología de inducción IGBT sean más accesibles, eficientes y seguros para una gama más amplia de aplicaciones industriales modernas.

Tabla resumen:

| Beneficio | Ventaja clave |

|---|---|

| Ahorro de espacio y costos | Reduce la inversión en infraestructura y capital. |

| Eficiencia energética | Ofrece un ahorro de energía del 30-80% en comparación con los hornos tradicionales. |

| Flexibilidad operativa | Permite una fácil integración en laboratorios y líneas de producción existentes. |

| Seguridad mejorada | El proceso sin llama minimiza los riesgos de incendio y contiene los humos nocivos. |

| Velocidad y precisión | Proporciona un calentamiento rápido y uniforme con control preciso de la temperatura. |

¿Listo para integrar una solución de fusión compacta y de alta eficiencia en su laboratorio o línea de producción?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permítanos ayudarle a lograr resultados superiores con un horno adaptado a sus necesidades específicas. ¡Contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cómo contribuyen los hornos de vacío a un ahorro de costes a largo plazo? Reduzca costes con eficiencia y calidad

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cómo se cargan las piezas en un horno de vacío? Garantizar la precisión y la eficiencia en su proceso