En esencia, la eficiencia energética en un horno de fusión por inducción es una palanca directa sobre el costo operativo y la rentabilidad. Debido a que estos hornos son grandes consumidores de energía, una unidad más eficiente se traduce directamente en facturas de electricidad más bajas. Esta reducción en el consumo de energía no solo genera ahorros de costos sustanciales a largo plazo, sino que también ofrece beneficios ambientales cruciales al reducir la huella de carbono de su operación.

Si bien el beneficio inmediato de un horno energéticamente eficiente es una factura de energía más baja, su verdadero valor radica en cómo la eficiencia impacta la productividad general, la calidad de la fusión y la escalabilidad a largo plazo. No es solo una característica, sino un elemento fundamental de una operación de fusión moderna y competitiva.

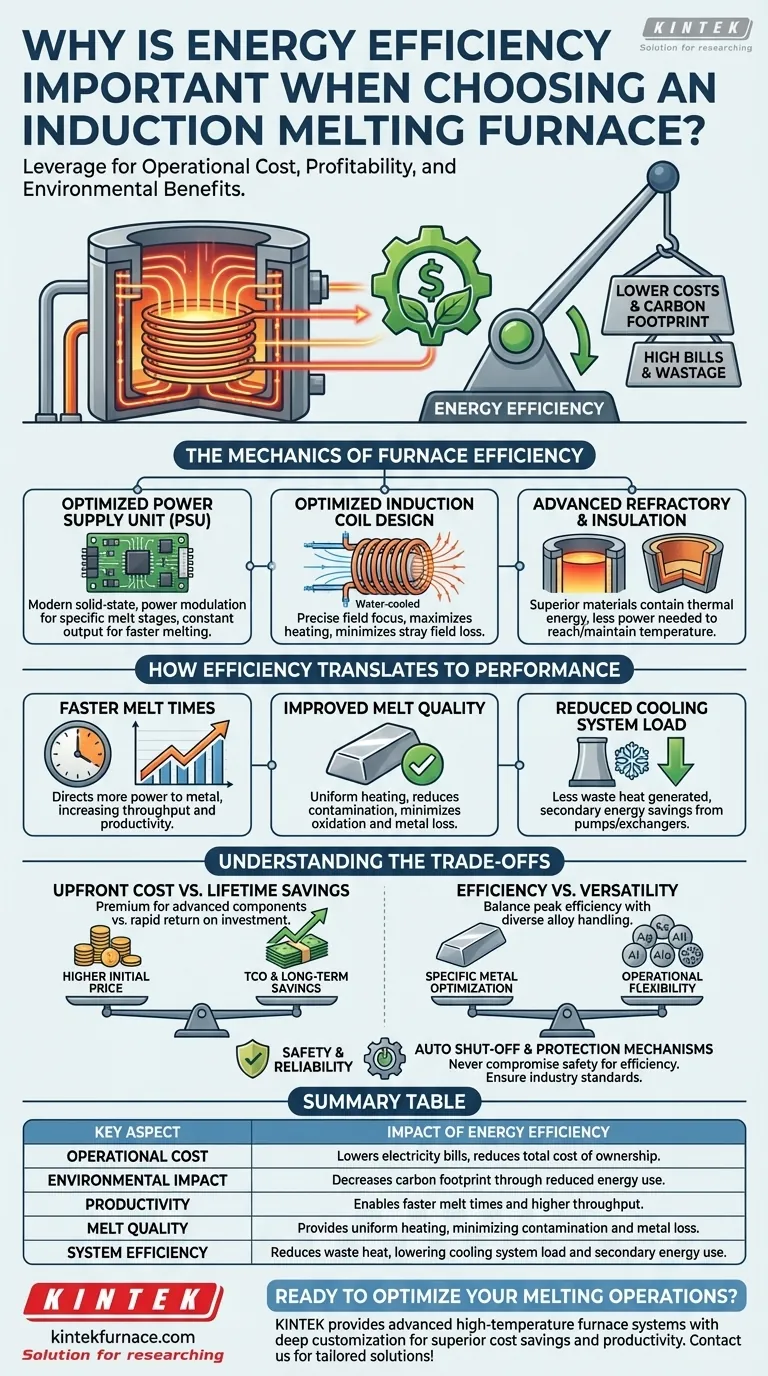

La mecánica de la eficiencia del horno

Comprender dónde se utiliza y se ahorra energía requiere observar los componentes centrales del sistema del horno. Las ganancias de eficiencia modernas no provienen de un solo avance, sino de la optimización de todo el sistema trabajando en conjunto.

La unidad de suministro de energía (PSU)

La PSU es el corazón del horno, convirtiendo la electricidad de red estándar en la energía de CA de alta frecuencia necesaria para generar el campo magnético. Las fuentes de alimentación de estado sólido modernas son mucho más eficientes que las tecnologías antiguas.

Permiten funciones como la modulación de potencia, que ajusta la salida de energía a la etapa específica de la fusión, y mantienen una salida de potencia constante, lo que conduce directamente a velocidades de fusión más rápidas y predecibles.

Diseño optimizado de la bobina de inducción

La bobina de inducción de cobre refrigerada por agua es donde la energía se convierte en un potente campo magnético. La eficiencia de esta transferencia es primordial.

Una bobina bien diseñada enfoca el campo magnético con precisión en la carga metálica. Esto asegura que la máxima energía sea absorbida por el metal para el calentamiento y minimiza la energía perdida como campos electromagnéticos dispersos, lo que resulta en una fusión más efectiva.

Refractario y aislamiento avanzados

Cada gramo de calor que escapa del crisol es energía desperdiciada. Los hornos de alta eficiencia utilizan materiales refractarios y aislamiento superiores para contener la energía térmica dentro de la fusión.

Esta característica simple pero crítica significa que se requiere menos energía para alcanzar y mantener la temperatura objetivo, lo que reduce directamente el consumo de kilovatios-hora durante cada ciclo.

Cómo la eficiencia se traduce en rendimiento

La eficiencia energética no es solo un número abstracto; tiene efectos tangibles en sus operaciones diarias y en la calidad de su producto final.

Tiempos de fusión más rápidos

Un horno eficiente dirige más energía al metal. Esto resulta en un calentamiento más rápido y tiempos de fusión más cortos, lo que aumenta directamente la productividad y el rendimiento de su planta.

Para operaciones a escala industrial, reducir minutos de cada ciclo de fusión puede sumar horas de tiempo de producción adicional durante una semana.

Calidad de fusión mejorada

La eficiencia está estrechamente ligada al control. Un sistema bien diseñado proporciona un calentamiento uniforme, asegurando que toda la carga metálica alcance la temperatura simultáneamente.

Esta consistencia reduce el riesgo de contaminación por sobrecalentamiento, minimiza la pérdida de metal debido a la oxidación y produce un producto final más homogéneo.

Carga reducida del sistema de enfriamiento

La ineficiencia se manifiesta como calor residual, que el sistema de enfriamiento de agua de circuito cerrado del horno debe eliminar. Un horno más eficiente genera menos calor residual.

Esto reduce la carga sobre el sistema de enfriamiento, lo que lleva a ahorros de energía secundarios de bombas e intercambiadores de calor, así como a un menor consumo de agua.

Comprender las compensaciones

Elegir un horno requiere una visión holística. La opción más eficiente energéticamente puede no ser la solución perfecta sin considerar otros factores críticos.

Costo inicial vs. ahorros de por vida

Los hornos de alta eficiencia a menudo tienen un precio de compra inicial más alto debido a sus componentes avanzados. Sin embargo, esta prima es una inversión.

Debe calcular el costo total de propiedad (TCO), teniendo en cuenta los ahorros de energía a largo plazo, que a menudo pueden proporcionar un rápido retorno de la inversión inicial.

Eficiencia vs. versatilidad

Algunos diseños de hornos están altamente optimizados para un metal y un tamaño de carga específicos para lograr la máxima eficiencia. Esta especialización a veces puede ir en detrimento de la flexibilidad.

Si su operación maneja una amplia variedad de aleaciones o tamaños de lote, debe equilibrar la necesidad de máxima eficiencia con la necesidad de versatilidad operativa.

No pase por alto la seguridad y la fiabilidad

La búsqueda de la eficiencia nunca debe comprometer la seguridad. Asegúrese de que cualquier horno que considere cumpla con todos los estándares de seguridad de la industria, con características como sistemas de apagado automático y paradas de emergencia.

Asimismo, la fiabilidad es clave. Los hornos con mecanismos de protección integrales contra sobretensión, sobrecorriente y escasez de agua garantizan el tiempo de actividad y protegen el equipo de daños, salvaguardando su inversión.

Tomar la decisión correcta para su operación

El horno ideal depende completamente de sus objetivos operativos específicos. Utilice estos puntos para guiar su proceso de toma de decisiones.

- Si su enfoque principal es maximizar el rendimiento: Priorice un horno con una salida de alta potencia constante y un historial probado de capacidades de fusión rápida.

- Si su enfoque principal es minimizar el costo operativo: Examine las clasificaciones de eficiencia de la fuente de alimentación y la calidad del aislamiento para reducir el consumo de energía a largo plazo.

- Si su enfoque principal es el crecimiento a largo plazo: Seleccione un sistema escalable que mantenga su eficiencia en una variedad de demandas de producción para evitar futuros costos de reemplazo.

- Si su enfoque principal es la fusión de aleaciones diversas o sensibles: Asegúrese de que el control preciso de la temperatura del horno y las capacidades de calentamiento uniforme sean suficientes para sus necesidades metalúrgicas.

En última instancia, elegir el horno adecuado es invertir en un sistema donde la eficiencia energética impulse no solo ahorros, sino la excelencia operativa general.

Tabla resumen:

| Aspecto clave | Impacto de la eficiencia energética |

|---|---|

| Costo operativo | Reduce las facturas de electricidad, disminuye el costo total de propiedad |

| Impacto ambiental | Disminuye la huella de carbono mediante la reducción del uso de energía |

| Productividad | Permite tiempos de fusión más rápidos y mayor rendimiento |

| Calidad de la fusión | Proporciona un calentamiento uniforme, minimizando la contaminación y la pérdida de metal |

| Eficiencia del sistema | Reduce el calor residual, disminuyendo la carga del sistema de enfriamiento y el uso de energía secundaria |

¿Listo para optimizar sus operaciones de fusión con soluciones energéticamente eficientes? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluidos hornos de fusión por inducción, mufla, tubo, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales y de producción únicas, ayudándole a lograr ahorros de costos, productividad y escalabilidad superiores. Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizadas pueden beneficiar a su negocio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza