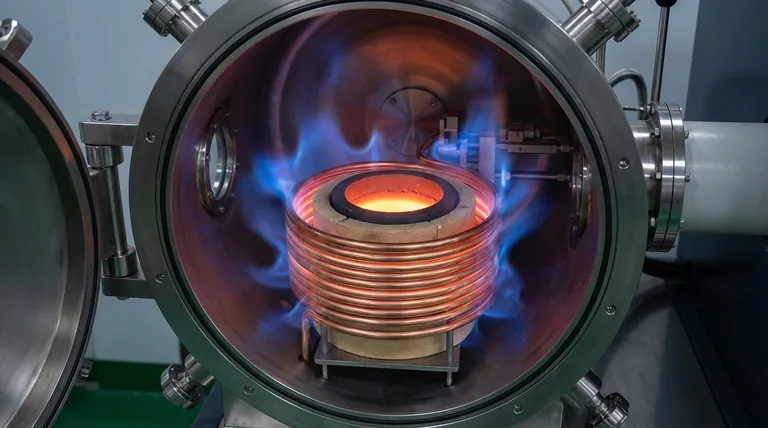

En esencia, la bobina de inducción es el motor del horno. Es un tubo de cobre enrollado con precisión que genera un potente campo magnético para calentar y fundir materiales conductores. Lo logra sin ningún contacto físico directo, transfiriendo energía mediante el principio de inducción electromagnética.

El papel fundamental de la bobina de inducción no es calentarse a sí misma, sino crear un campo magnético concentrado y fluctuante. Este campo induce corrientes eléctricas directamente dentro de la carga metálica, convirtiendo el material en su propia fuente de calor para una fusión rápida, limpia y altamente controlada.

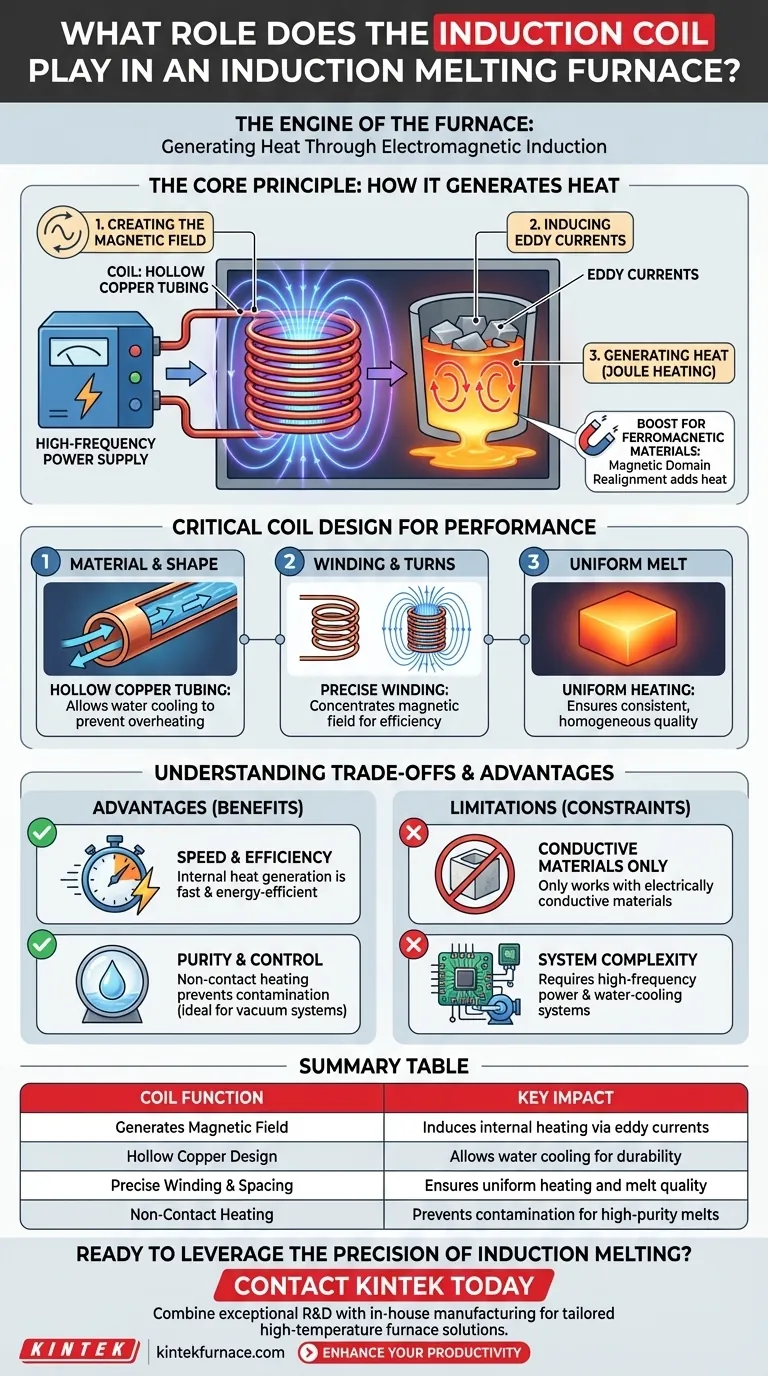

El Principio Central: Cómo la Bobina Genera Calor

La función de la bobina es una aplicación directa de la Ley de Inducción de Faraday. El proceso se puede desglosar en algunos pasos distintos que ocurren casi instantáneamente.

Paso 1: Creación del Campo Magnético

Se hace pasar una corriente alterna (CA) de alta frecuencia a través de la bobina de inducción de cobre. Debido a que la corriente cambia de dirección constante y rápidamente, genera un campo magnético igualmente dinámico y potente en el espacio dentro y alrededor de la bobina.

Paso 2: Inducción de Corrientes Parásitas (Eddy Currents)

Cuando se coloca un material conductor, como chatarra metálica o lingotes, dentro del crisol rodeado por la bobina, este campo magnético fluctuante lo atraviesa. El campo induce pequeñas corrientes eléctricas circulares dentro del propio metal. Estas se conocen como corrientes parásitas (eddy currents).

Paso 3: Generación de Calor a Través de la Resistencia

Las corrientes parásitas inducidas no están sin oposición. La propia resistencia eléctrica natural del metal se opone al flujo de estas corrientes, generando una fricción inmensa y, en consecuencia, un calor intenso. Este fenómeno se conoce como calentamiento Joule, y es lo que provoca que la temperatura del material aumente rápidamente.

Un Impulso Adicional para Metales Ferromagnéticos

Para materiales como el hierro, el acero o el níquel (conocidos como materiales ferromagnéticos), se produce un efecto de calentamiento adicional. El campo magnético que cambia rápidamente obliga a los dominios magnéticos dentro del metal a realinearse constantemente, lo que genera calor adicional y contribuye a un proceso de fusión aún más rápido.

Por Qué el Diseño de la Bobina es Crítico para el Rendimiento

La bobina no es solo un simple bucle de alambre; es un componente altamente diseñado donde cada detalle impacta la eficiencia del horno y la calidad del producto final.

El Material y la Forma

Las bobinas de inducción casi siempre están hechas de tubos de cobre huecos de alta conductividad. El cobre ofrece una resistencia eléctrica mínima, y el diseño hueco permite que el agua de refrigeración circule a través de él, evitando que la bobina se sobrecaliente y se derrita.

Enrollado y Espaciado

El número de vueltas en la bobina y el espaciado entre ellas se calculan para dar forma y concentrar el campo magnético. Una bobina enrollada firmemente crea un campo más intenso, enfocando la energía para una máxima eficiencia y asegurando que se acople eficazmente con la carga metálica.

Asegurando una Fusión Uniforme

Una bobina diseñada correctamente genera un campo magnético uniforme, lo que a su vez promueve un calentamiento homogéneo en todo el metal. Esto previene puntos calientes y asegura una fusión consistente y homogénea, lo cual es fundamental para producir aleaciones de alta calidad.

Comprender las Compensaciones y Ventajas

La bobina de inducción es la fuente de los principales beneficios de la tecnología, pero también define sus limitaciones.

Ventaja: Velocidad y Eficiencia

Debido a que el calor se genera dentro del material, la fusión es extremadamente rápida. Se desperdicia muy poca energía calentando la cámara del horno o el aire circundante, lo que hace que el proceso sea altamente eficiente energéticamente en comparación con los métodos alimentados por combustible.

Ventaja: Pureza y Control

La naturaleza sin contacto del calentamiento por inducción significa que la fusión no se contamina por subproductos de combustión o materiales de electrodos. Esto es esencial para producir metales y aleaciones de alta pureza. Esta ventaja se maximiza en sistemas como los hornos de inducción al vacío, donde la fusión en vacío previene la oxidación.

Limitación: Solo Materiales Conductores

Todo el principio se basa en inducir corrientes eléctricas. Por lo tanto, este método solo se puede utilizar para calentar o fundir materiales eléctricamente conductores. Los materiales no conductores como las cerámicas o los refractarios secos no se calentarán en un campo de inducción.

Limitación: Complejidad del Sistema

Un horno de inducción requiere una fuente de alimentación sofisticada de alta frecuencia para accionar la bobina y un robusto sistema de refrigeración por agua para protegerla. Esto hace que la configuración inicial sea más compleja y costosa que algunos tipos de hornos más simples.

Tomar la Decisión Correcta para su Objetivo

Comprender la función de la bobina le permite aprovechar la tecnología para cumplir con objetivos operativos específicos.

- Si su enfoque principal es la eficiencia del proceso: Reconozca que el diseño de la bobina y su acoplamiento con la fuente de alimentación son los factores más críticos para controlar el consumo de energía y los tiempos de fusión.

- Si su enfoque principal es la pureza del material: El método de calentamiento sin contacto de la bobina de inducción es su mayor activo, ya que inherentemente previene la contaminación común en los hornos alimentados por combustible o de arco.

- Si su enfoque principal es el control preciso de la temperatura: La bobina, junto con su fuente de alimentación, permite ajustes inmediatos y precisos del calor que se genera directamente dentro del metal.

Al dominar los principios de la bobina de inducción, usted obtiene control directo sobre la calidad, velocidad y eficiencia de su operación de fusión.

Tabla Resumen:

| Función de la Bobina | Impacto Clave |

|---|---|

| Genera Campo Magnético | Induce calentamiento interno a través de corrientes parásitas |

| Diseño de Cobre Hueco | Permite la refrigeración por agua para mayor durabilidad |

| Enrollado y Espaciado Precisos | Asegura un calentamiento uniforme y calidad de fusión |

| Calentamiento sin Contacto | Previene la contaminación para fusiones de alta pureza |

¿Listo para aprovechar la precisión de la fusión por inducción para su operación?

En KINTEK, combinamos una I+D excepcional con fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura. Nuestra experiencia en tecnología de inducción garantiza que obtenga un sistema perfectamente adaptado a sus necesidades, ya sea que se centre en la máxima pureza del material, la máxima eficiencia energética o el control preciso del proceso.

Nuestra línea de productos, que incluye Hornos de Vacío y de Atmósfera y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus requisitos únicos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de fusión por inducción pueden mejorar su productividad y calidad de producto.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5