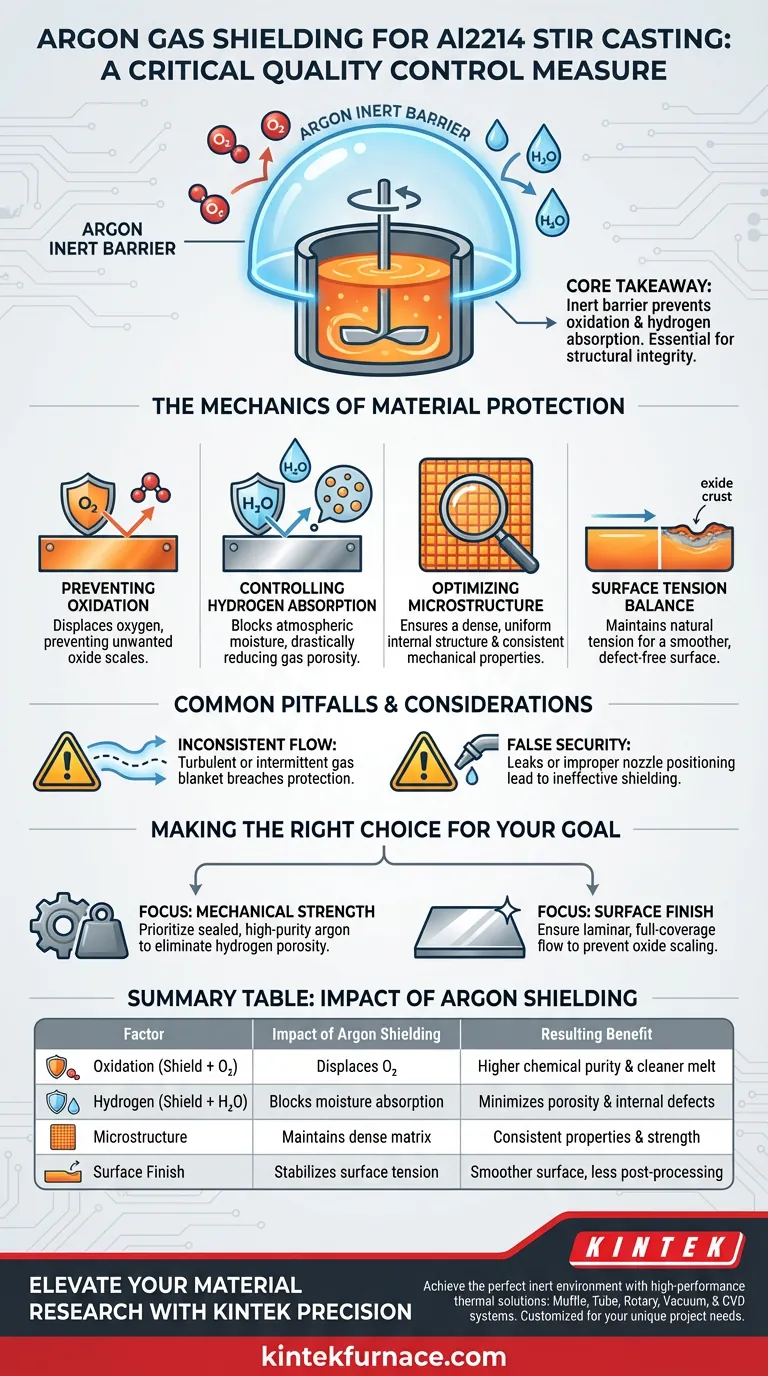

La implementación de un entorno de gas argón de protección es estrictamente necesaria para crear una barrera inerte entre la aleación fundida de Al2214 y la atmósfera circundante. Esta capa protectora es el principal mecanismo para evitar que el metal fundido reaccione con el aire, lo que protege al material contra la oxidación y la absorción de hidrógeno.

Conclusión Clave El aluminio fundido es altamente reactivo; sin una barrera inerte, se degrada rápidamente. La protección con argón no es solo una precaución, sino una medida crítica de control de calidad que minimiza la porosidad y garantiza la integridad estructural del material compuesto final.

La Mecánica de la Protección del Material

Prevención de la Oxidación

Cuando las aleaciones de aluminio como el Al2214 se funden, tienen una alta afinidad por el oxígeno. Sin un escudo protector, el baño fundido a alta temperatura reacciona inmediatamente con el oxígeno del aire.

Esta reacción forma escamas de óxido no deseadas en la superficie y dentro del baño fundido. Al desplazar el aire con argón, se eliminan los reactivos necesarios para la formación de estos óxidos, manteniendo la pureza química de la aleación.

Control de la Absorción de Hidrógeno

La humedad atmosférica es una amenaza significativa para la fundición de aluminio. El vapor de agua en el aire reacciona con el aluminio fundido para liberar gas hidrógeno, que luego se absorbe en el metal líquido.

A medida que el metal crea un composite sólido, este hidrógeno atrapado precipita, creando burbujas de gas conocidas como porosidad. Un entorno de argón crea una zona seca e inerte que bloquea la humedad, reduciendo drásticamente el riesgo de porosidad en el composite solidificado.

Optimización de la Microestructura

La calidad del composite final depende de una estructura interna densa y uniforme. La presencia de óxidos o poros de gas interrumpe la matriz del material, creando puntos débiles que conducen a fallas mecánicas.

Al mantener una atmósfera inerte, se garantiza una microestructura de alta calidad. Esto crea una base para propiedades mecánicas consistentes en todo el lote de producción.

Equilibrio de la Tensión Superficial

Más allá de las reacciones químicas, la atmósfera afecta el comportamiento físico del baño fundido. La introducción de un gas inerte ayuda a mantener el equilibrio de la tensión superficial natural del baño fundido.

Esta estabilidad previene irregularidades superficiales causadas por películas de óxido. El resultado es una superficie procesada más lisa y libre de defectos que requiere menos post-procesamiento.

Errores Comunes y Consideraciones

El Riesgo de Flujo Inconsistente

Simplemente tener líneas de gas argón no es suficiente; el flujo debe ser consistente y distribuido eficazmente. Si la protección es intermitente o la turbulencia interrumpe la capa de gas, el oxígeno puede penetrar la capa protectora.

Falsa Seguridad

Los operadores a menudo asumen que "encender el gas" garantiza la protección. Sin embargo, las fugas en el sistema de suministro o el posicionamiento inadecuado de la boquilla pueden hacer que la protección sea ineficaz. El escudo parcial a veces puede ser tan perjudicial como la falta de escudo si conduce a defectos localizados no detectados.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus composites de Al2214, alinee su estrategia de protección con sus objetivos de producción específicos:

- Si su enfoque principal es la resistencia mecánica: Priorice un entorno de argón sellado y de alta pureza para eliminar la porosidad por hidrógeno, que es la principal causa de debilidad estructural.

- Si su enfoque principal es el acabado superficial: Asegure que el flujo de argón sea laminar y cubra todo el baño fundido para prevenir la formación de escamas de óxido y mantener la tensión superficial.

En última instancia, la precisión de su protección con argón se correlaciona directamente con la densidad y la fiabilidad de su producto compuesto final.

Tabla Resumen:

| Factor | Impacto de la Protección con Argón | Beneficio Resultante |

|---|---|---|

| Oxidación | Desplaza el oxígeno para prevenir la formación de escamas de óxido | Mayor pureza química y baño fundido más limpio |

| Hidrógeno | Bloquea la absorción de humedad atmosférica | Minimiza la porosidad por gas y los defectos internos |

| Microestructura | Mantiene una matriz de material densa y uniforme | Propiedades mecánicas y resistencia consistentes |

| Acabado Superficial | Estabiliza la tensión superficial del baño fundido | Superficie más lisa con menos post-procesamiento |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr el entorno inerte perfecto para la producción de composites de Al2214 requiere equipos diseñados para la fiabilidad. En KINTEK, nos especializamos en soluciones térmicas de alto rendimiento, incluyendo sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos los cuales pueden personalizarse según sus requisitos específicos de protección con gas y atmósfera.

Nuestros expertos equipos de I+D y fabricación se dedican a proporcionar hornos de alta temperatura para laboratorio que garantizan la integridad estructural y la densidad de sus materiales avanzados. No permita que la oxidación o la porosidad comprometan sus resultados: contacte a KINTEK hoy mismo para discutir las necesidades únicas de su proyecto y descubrir el valor de la ingeniería de precisión.

Guía Visual

Referencias

- Revanna Kambaiah, Anteneh Wogasso Wodajo. Mechanical‐wear behavior and microstructure analysis of Al2214 alloy with <scp>B<sub>4</sub>C</scp> and graphite particles hybrid composites. DOI: 10.1002/eng2.12876

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el propósito principal del precalentamiento de los materiales de carga para el bronce de aluminio C95800? Eliminar defectos de porosidad

- ¿Por qué la preparación de aleaciones de alta entropía requiere un horno de arco de vacío? Asegura la homogeneidad y la pureza.

- ¿Cuáles son las diferencias clave entre los hornos VIM y AM? Elija la tecnología de fusión adecuada para sus metales

- ¿Qué ventajas técnicas ofrece un horno de fusión por arco al vacío? Dominio de la pureza de las aleaciones de cobre dopadas con azufre

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las ventajas técnicas de usar un horno de recocido por inducción? Aumenta la pureza y el rendimiento del grafito

- ¿Funciona el calentamiento por inducción en el grafito? Desbloquee el procesamiento rápido y de alta temperatura

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores