La preparación de aleaciones de alta entropía requiere estos procesos específicos para lograr una uniformidad química absoluta. Las aleaciones de alta entropía (HEA) están compuestas por múltiples elementos con propiedades físicas muy diferentes, lo que las hace naturalmente propensas a la separación. Un horno de arco de vacío equipado con agitación electromagnética o sometido a múltiples procesos de refundición utiliza la convección térmica y la fuerza mecánica para garantizar que incluso los oligoelementos se difundan completamente, eliminando la macrosegregación dentro de la matriz de la aleación.

Las aleaciones de alta entropía tienden naturalmente a segregarse porque sus elementos constituyentes a menudo poseen densidades y puntos de fusión conflictivos. La combinación de agitación electromagnética y refundición repetida en vacío es el mecanismo crítico necesario para forzar estos materiales dispares en una única solución sólida homogénea.

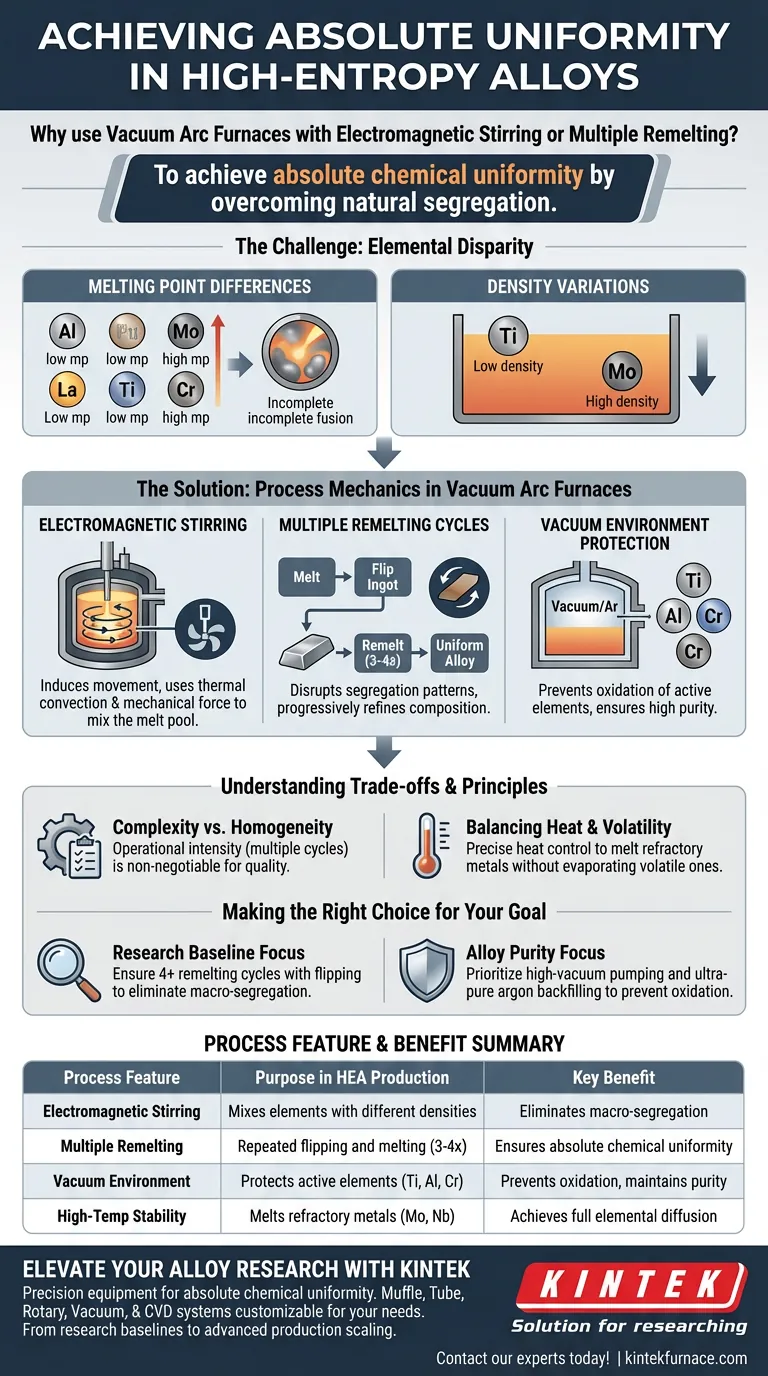

El Desafío de la Disparidad Elemental

Crear una aleación de alta entropía no es simplemente fundir metales; se trata de superar las diferencias físicas que los separan.

Superando las Diferencias de Punto de Fusión

Las HEA a menudo combinan metales con puntos de fusión significativamente diferentes, como aluminio y titanio mezclados con metales refractarios como molibdeno o niobio. Sin una intervención enérgica, los elementos de alto punto de fusión pueden no fusionarse completamente, o los elementos de bajo punto de fusión pueden separarse, lo que lleva a inconsistencias estructurales.

Abordando las Variaciones de Densidad

Los elementos utilizados en estas aleaciones, como el titanio y el molibdeno, tienen diferentes radios atómicos y densidades. En una masa fundida estática, los elementos más pesados se hundirían naturalmente mientras que los más ligeros flotarían. El método de procesamiento debe contrarrestar esta separación impulsada por la gravedad para lograr una distribución consistente de los elementos tanto a escala macroscópica como microscópica.

El Papel de la Mecánica del Proceso

Para resolver el problema de la segregación, el proceso de fabricación se basa en la dinámica mecánica y térmica específica proporcionada por el horno de arco de vacío.

El Poder de la Agitación Electromagnética

La agitación electromagnética crea un entorno dinámico dentro del baño de fusión. Este proceso utiliza campos magnéticos para inducir movimiento, utilizando efectivamente convección térmica y fuerzas impulsoras mecánicas para mezclar el metal fundido. Esta vigorosa agitación asegura que los elementos difíciles de difundir, como el carbono o el molibdeno, se distribuyan uniformemente por toda la matriz.

La Necesidad de Múltiples Ciclos de Refundición

Una sola pasada de fusión rara vez es suficiente para lograr la homogeneidad. El procedimiento estándar generalmente requiere voltear y refundir el lingote al menos tres o cuatro veces. Cada ciclo interrumpe cualquier patrón de segregación en formación, refinando progresivamente la composición química hasta que la aleación sea uniforme en toda su extensión.

Protección Ambiental a Través del Vacío

Las aleaciones de alta entropía contienen frecuentemente elementos activos como aluminio, titanio y cromo, que se oxidan rápidamente a altas temperaturas. El horno de arco de vacío opera en un entorno de alto vacío o gas inerte (argón). Esto previene la pérdida oxidativa de estos elementos activos y elimina los gases adsorbidos, asegurando que el lingote final mantenga alta pureza y precisión química precisa.

Comprendiendo las Compensaciones

Si bien este riguroso procesamiento es necesario, requiere una gestión cuidadosa para evitar la introducción de nuevos defectos.

Complejidad frente a Homogeneidad

La principal compensación en este proceso es la intensidad operativa requerida para lograr la calidad. La fusión simple es más rápida pero produce lingotes segregados e inutilizables. El requisito de múltiples ciclos de volteo y refundición aumenta el consumo de energía y el tiempo de procesamiento, pero es el costo innegociable para obtener una base científicamente válida para la investigación de la microestructura.

Equilibrio entre Calor y Volatilidad

Si bien se necesita alto calor para fundir elementos refractarios, el entorno de vacío debe gestionarse para evitar la evaporación de elementos volátiles. El proceso se basa en el control preciso del arco eléctrico para generar calor localizado alto sin desestabilizar la composición general de la aleación.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que su aleación de alta entropía cumpla con los estándares necesarios para la aplicación o la investigación, aplique los siguientes principios:

- Si su enfoque principal es establecer una base de investigación: Asegúrese de que su proceso incluya al menos cuatro ciclos de refundición con volteo para eliminar toda la macrosegregación y garantizar una evolución microestructural consistente.

- Si su enfoque principal es la pureza de la aleación: Priorice una capacidad de horno que permita el bombeo de alto vacío seguido de un rellenado con argón ultrapuro para prevenir la oxidación de elementos activos como el titanio y el aluminio.

En última instancia, la uniformidad de su aleación de alta entropía está definida por el rigor de su estrategia de mezcla; sin una refundición y agitación suficientes, está produciendo una mezcla, no una aleación.

Tabla Resumen:

| Característica del Proceso | Propósito en la Producción de HEA | Beneficio Clave |

|---|---|---|

| Agitación Electromagnética | Mezcla elementos con diferentes densidades | Elimina la macrosegregación |

| Refundición Múltiple | Volteo y fusión repetidos (3-4 veces) | Asegura una uniformidad química absoluta |

| Entorno de Vacío | Protege elementos activos (Ti, Al, Cr) | Previene la oxidación y mantiene la pureza |

| Estabilidad a Alta Temperatura | Funde metales refractarios (Mo, Nb) | Logra una difusión elemental completa |

Mejore su Investigación de Aleaciones con KINTEK

No permita que la segregación elemental comprometa la integridad de su investigación. KINTEK proporciona el equipo de precisión necesario para lograr una uniformidad química absoluta en aleaciones de alta entropía.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de soluciones de laboratorio que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos personalizables para sus requisitos experimentales únicos. Ya sea que esté estableciendo una base de investigación o escalando la producción de materiales avanzados, nuestro equipo está listo para brindarle la experiencia técnica y los hornos de alto rendimiento que necesita.

¡Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- Yukun Lv, Jian Chen. Improving Mechanical Properties of Co-Cr-Fe-Ni High Entropy Alloy via C and Mo Microalloying. DOI: 10.3390/ma17020529

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las ventajas de control del calentamiento por inducción? Logre precisión, velocidad y eficiencia

- ¿Cómo beneficia la alta eficiencia térmica a los hornos de inducción? Desbloquee grandes ahorros de costos y calidad

- ¿Por qué es ventajoso el diseño compacto de los hornos de inducción de canal? Ahorre espacio y energía

- ¿Cómo funciona el calentamiento por inducción en un entorno de vacío? Logre un tratamiento térmico de alta pureza y libre de contaminación

- ¿Cómo funciona un horno de fusión por inducción al vacío? Logre una pureza y un rendimiento superiores del metal

- ¿Qué avances futuros se esperan en la tecnología IGBT para la fusión por inducción? Mayor densidad de potencia y control inteligente

- ¿Por qué es necesario reducir la tensión secundaria aplicada durante el proceso del horno de arco eléctrico? Proteja su horno y aumente la eficiencia

- ¿Cuál es la función de un horno de fusión por inducción al vacío para AlCoCrFeNi2.1? Dominando la producción de aleaciones de alta entropía