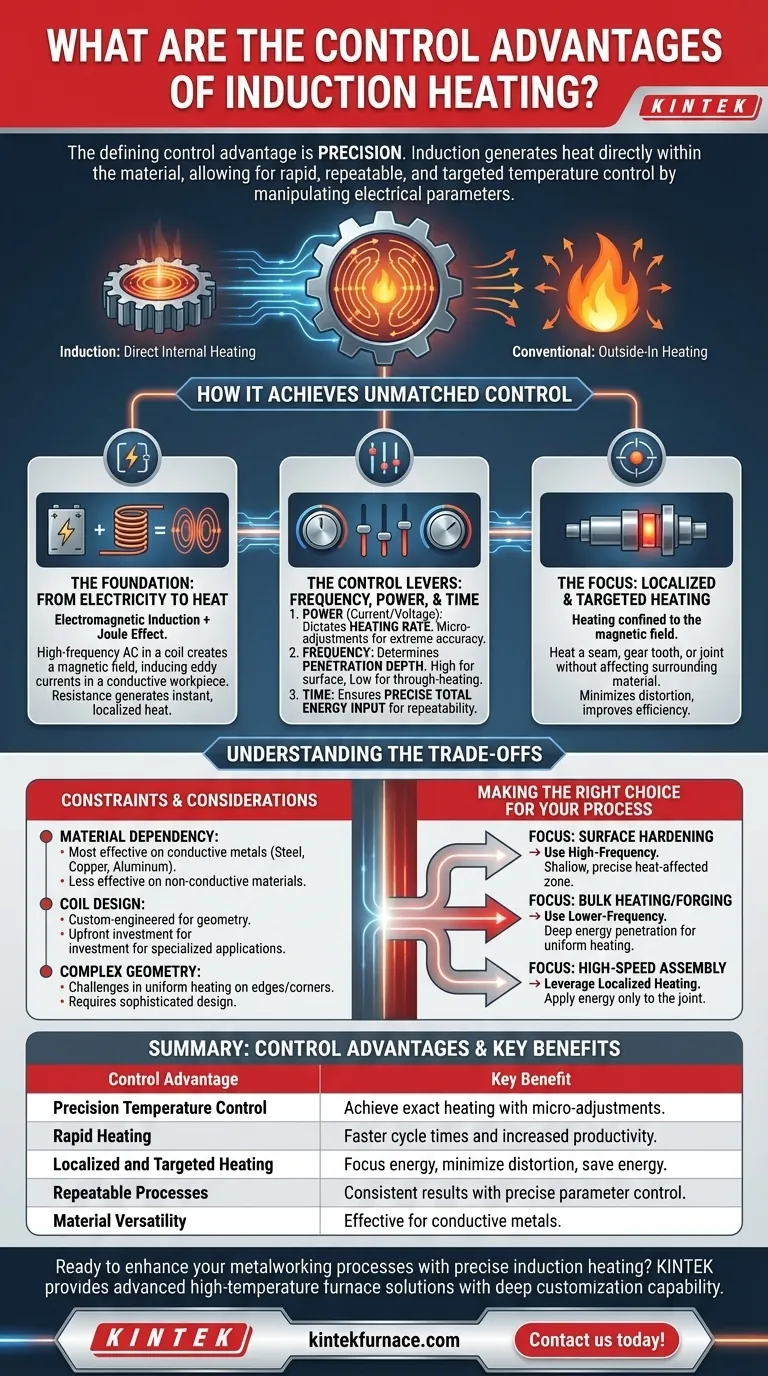

La ventaja de control definitoria del calentamiento por inducción es su precisión. A diferencia de los métodos convencionales que calientan un componente de afuera hacia adentro mediante convección o radiación, la inducción genera calor directamente dentro del material mismo. Esto permite un control de temperatura excepcionalmente rápido, repetible y dirigido al manipular con precisión parámetros eléctricos como la frecuencia, el voltaje y la corriente.

El principio fundamental a comprender es que el calentamiento por inducción trata la energía térmica como un resultado directo de la ingeniería eléctrica. Esto transforma el calentamiento de un proceso contundente y ambiental a una aplicación de energía controlable y dirigida, lo que le otorga el mando no solo sobre *qué tan caliente* se pone algo, sino también sobre *dónde* y *qué tan rápido*.

Cómo la Inducción Logra un Control Inigualable

Las ventajas de control de la inducción no son una característica única, sino el resultado de su física fundamental y la electrónica de potencia moderna trabajando en conjunto.

La Base: De la Electricidad al Calor

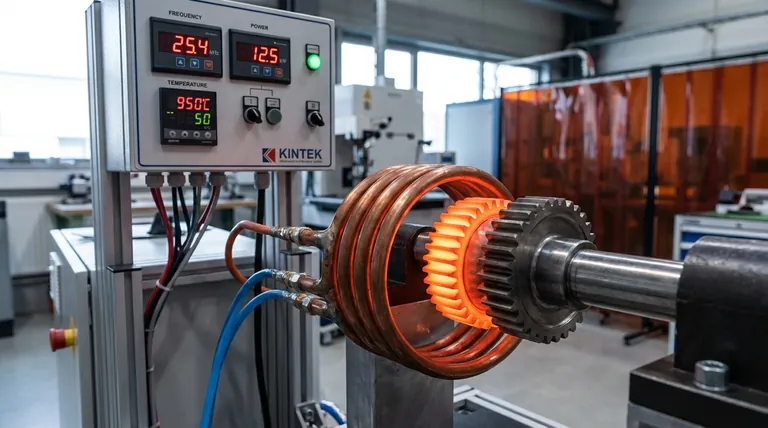

El proceso se basa en dos principios físicos: la inducción electromagnética y el efecto Joule. Una corriente alterna de alta frecuencia en una bobina de cobre crea un campo magnético oscilante y potente. Cuando se coloca una pieza de trabajo conductora en este campo, induce pequeñas corrientes eléctricas circulantes dentro del material, conocidas como corrientes de Foucault.

La resistencia eléctrica natural del material luego impide el flujo de estas corrientes de Foucault, lo que genera instantáneamente calor altamente localizado. Esta conversión directa de energía eléctrica en energía térmica es instantánea y sin contacto.

Las Palancas de Control: Frecuencia, Potencia y Tiempo

Dado que el calor es un producto directo de las corrientes eléctricas, podemos controlarlo utilizando tres palancas eléctricas principales:

- Potencia (Corriente/Voltaje): Ajustar la potencia suministrada a la bobina dicta directamente la *tasa* de calentamiento. Los sistemas modernos que utilizan tecnología IGBT pueden encender y apagar la potencia miles de veces por segundo, lo que permite microajustes que mantienen una temperatura objetivo con extrema precisión.

- Frecuencia: La frecuencia de la corriente alterna determina la *profundidad* de penetración del calor. Las frecuencias más altas mantienen las corrientes de Foucault concentradas cerca de la superficie, ideal para el endurecimiento superficial. Las frecuencias más bajas penetran más profundamente, lo cual es mejor para el calentamiento completo o la fusión de materiales más gruesos.

- Tiempo: La duración durante la cual se aplica la potencia proporciona el nivel de control más básico, asegurando una entrada de energía total precisa y repetible para cada ciclo.

El Enfoque: Calentamiento Localizado y Dirigido

Quizás la ventaja de control más significativa es su precisión espacial. El efecto de calentamiento se limita casi por completo a la porción del material ubicada dentro del campo magnético generado por la bobina inductora.

Esto significa que puede calentar una costura específica para soldar, un diente de engranaje individual para endurecer o una junta para soldadura fuerte sin afectar el material circundante. Esto minimiza la distorsión térmica, preserva las propiedades del material del componente más grande y mejora drásticamente la eficiencia energética.

Comprender las Compensaciones

Aunque es potente, el control del calentamiento por inducción conlleva limitaciones y consideraciones específicas.

Dependencia del Material

El proceso es más efectivo en materiales eléctricamente conductores. Metales como el acero, el cobre y el aluminio se calientan excepcionalmente bien.

Sin embargo, la inducción es mucho menos efectiva para materiales no conductores como la cerámica o los plásticos, que no permiten la formación de corrientes de Foucault. Si bien los materiales magnéticos obtienen un impulso de eficiencia de las pérdidas por histéresis, los metales no magnéticos aún pueden calentarse eficazmente.

El Costo de la Precisión: Diseño de la Bobina

El inductor no es una pieza genérica; es una herramienta diseñada a medida. Su forma y tamaño deben diseñarse cuidadosamente para que coincidan con la geometría de la pieza de trabajo y produzcan el patrón de calentamiento deseado.

Esto significa que las aplicaciones especializadas a menudo requieren una inversión inicial significativa en el diseño, la ingeniería y la fabricación de bobinas personalizadas. La precisión del sistema tiene el costo de la flexibilidad de "talla única".

El Desafío de la Geometría Compleja

Aunque es altamente localizado, lograr un patrón de calor perfectamente uniforme en una pieza con geometría compleja puede ser un desafío. Los bordes y las esquinas pueden calentarse más rápido que las superficies planas.

Superar esto requiere un diseño de bobina sofisticado y potencialmente un control de potencia multizona para garantizar que toda el área objetivo alcance la temperatura deseada de manera uniforme.

Tomar la Decisión Correcta para su Proceso

La decisión de utilizar el calentamiento por inducción debe basarse en una comprensión clara de su objetivo técnico principal.

- Si su enfoque principal es el endurecimiento superficial: Utilice inducción de alta frecuencia para crear una zona afectada por el calor superficial, poco profunda y precisa que endurezca la superficie sin alterar el núcleo dúctil del componente.

- Si su enfoque principal es el calentamiento a granel o la forja: Utilice inducción de menor frecuencia para garantizar una penetración profunda de la energía, lo que permite un calentamiento uniforme a través de gruesas secciones transversales del material.

- Si su enfoque principal es el ensamblaje repetible de alta velocidad (por ejemplo, soldadura fuerte o soldadura blanda): Aproveche el calentamiento localizado y el control de potencia rápido para aplicar energía solo a la junta, minimizando el estrés térmico en el resto del ensamblaje.

En última instancia, dominar el calentamiento por inducción significa tratar la energía térmica no como un instrumento contundente, sino como un parámetro eléctrico controlado con precisión.

Tabla de Resumen:

| Ventaja de Control | Beneficio Clave |

|---|---|

| Control de Temperatura de Precisión | Logre un calentamiento exacto con microajustes a través de la electrónica de potencia |

| Calentamiento Rápido | Generación de calor instantánea para tiempos de ciclo más rápidos y mayor productividad |

| Calentamiento Localizado y Dirigido | Enfoque de la energía en áreas específicas para minimizar la distorsión y ahorrar energía |

| Procesos Repetibles | Asegure resultados consistentes con control preciso de potencia, frecuencia y tiempo |

| Versatilidad del Material | Efectivo para metales conductores como acero, cobre y aluminio |

¿Listo para mejorar sus procesos de trabajo de metales con calentamiento por inducción preciso? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar su eficiencia y control!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad